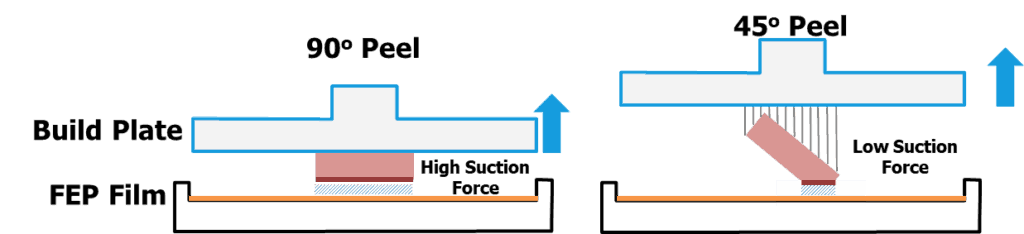

เครื่อง Resin 3D Printer ทั่วๆไป ส่วนใหญ่เป็นระบบ Top-Down หรือ “ฐานพิมพ์” เลื่อนลงมาด้านล่างเพื่อพิมพ์ แล้วเลื่อนขึ้นทีละชั้น (layer) ดังนั้น ทุกครั้งที่เคลื่อนที่ขึ้น แรงยึดเกาะระหว่างชิ้นงาน+ฐานพิมพ์+ในตัวชิ้นงานเอง ต้องมากกว่าแรงระหว่างชิ้นงานกับฟิล์มด้านล่าง (Part&Build plate > Suction Force) ซึ่งหากน้อยกว่าชิ้นงานก็จะหลุดอยู่ในถาดเรซิน ดังนั้นการแก้ปัญหาดังกล่าวจึงใช้การเอียงชิ้นงาน เพื่อลดพื้นที่สัมผัส (Suction area) แทน โดยปกติเอียงประมาณ 30-60 องศา

ในเครื่องที่ราคาสูงขึ้นอาจจะมีระบบช่วยลอกชิ้นงาน เช่น ใบปาด (wiper) ของ Formlabs ระบบฐานเอียง (bed tilt) ของ Peopoly Moai ซึ่งลดปัญหางานหลุดจากฐานไปได้ ระดับหนึ่ง แต่การวางชิ้นงานก็ยังมีผลอยู่

1. ปริ้นไวที่สุด

วางชิ้นงานราบกับฐาน เพื่อให้ความสูงน้อยที่สุด แบบนี้จะมีแรงดึงสูงที่สุด ดังนั้นหากพิมพ์เต็มพื้นที่ มีโอกาสพิมพ์เสียมากที่สุด ส่วนเรื่องความละเอียดต้องดูเป็นงานๆไป

2. วางงานได้มากที่สุด

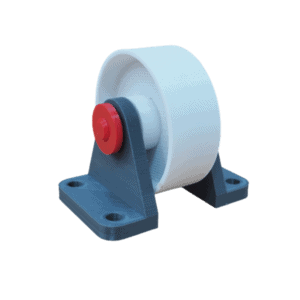

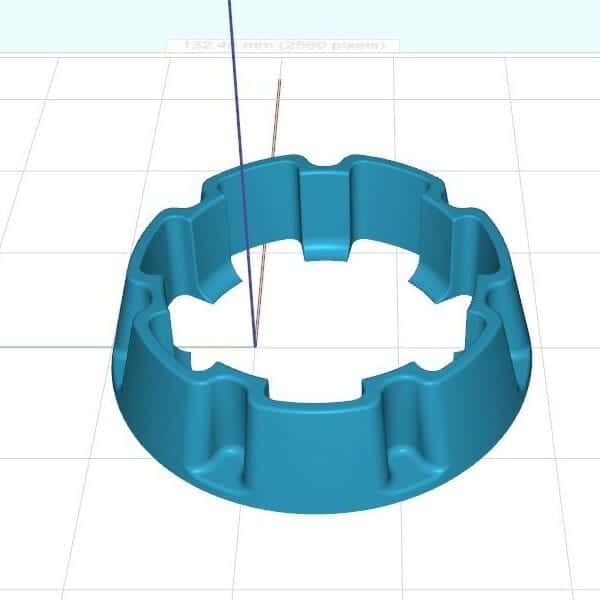

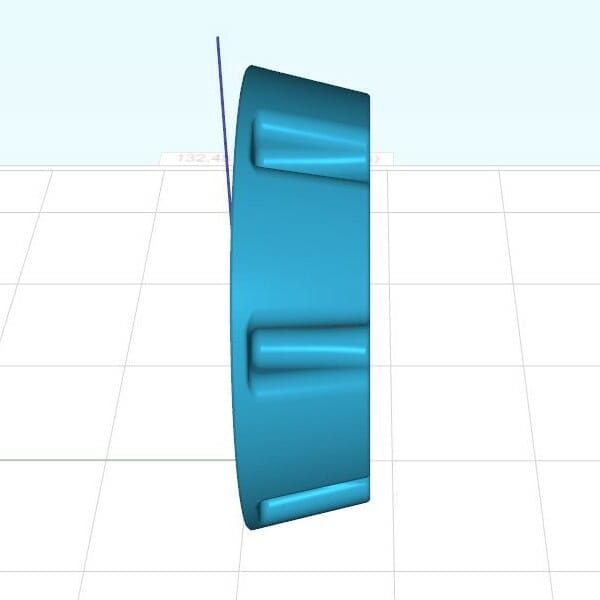

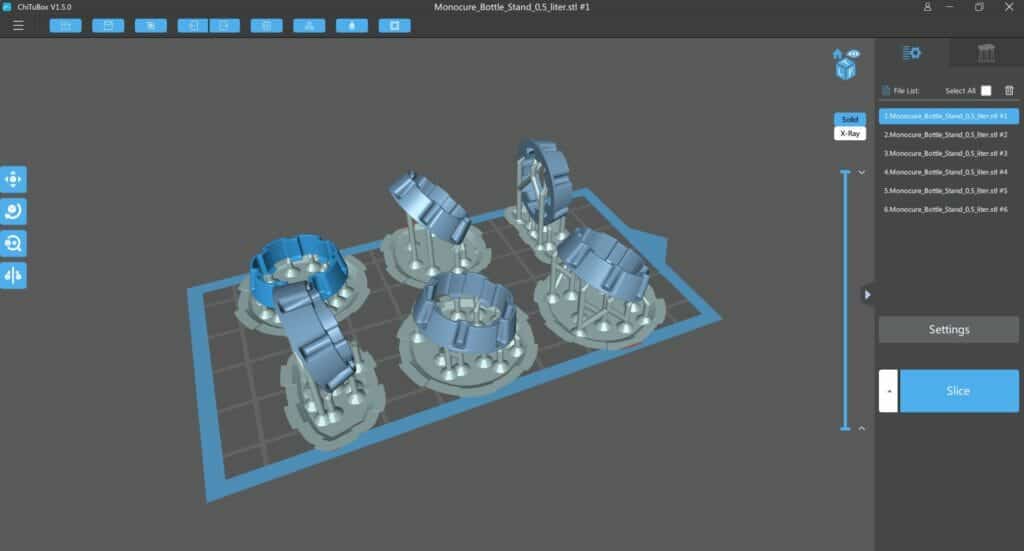

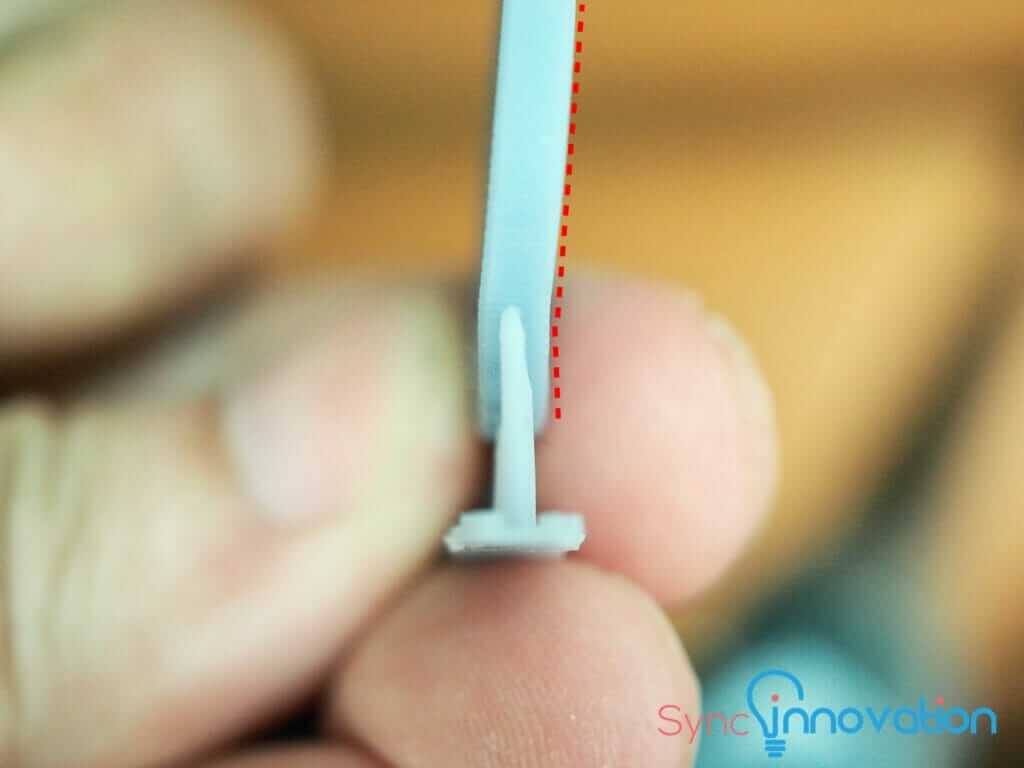

จับชิ้นงานตั้งขึ้น ลดพื้นที่ต่อชั้นให้มากที่สุด เพื่อพิมพ์ได้ครั้งละหลายชิ้น สำหรับพวกชิ้นงานทรงเรขาคณิต มีโอกาสชิ้นงานบิดเบี้ยวไม่ตรง โดยเฉพาะงานที่มีความบาง รวมถึงวาง Support ยากสำหรับงานที่รายละเอียดเยอะ

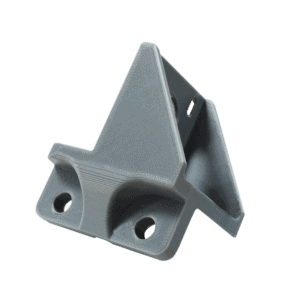

3. พื้นที่ใต้มุมเอียงน้อยสุด

วางชิ้นงานตามมุมวิกฤต (critical angle) ที่ตั้งไว้ แล้วมีพื้นที่ต่อชั้นน้อยที่สุด ใช้การคำนวนสูงกว่าทั้ง 2 แบบก่อนหน้า "เป็นการวางที่ดีที่สุด" โอกาสพิมพ์เสียน้อยที่สุด หากไม่แน่ใจ หรือโปรแกรมไม่มีโหมด Auto ลองโหลดโปรแกรมของทาง Formlabs มาลองได้

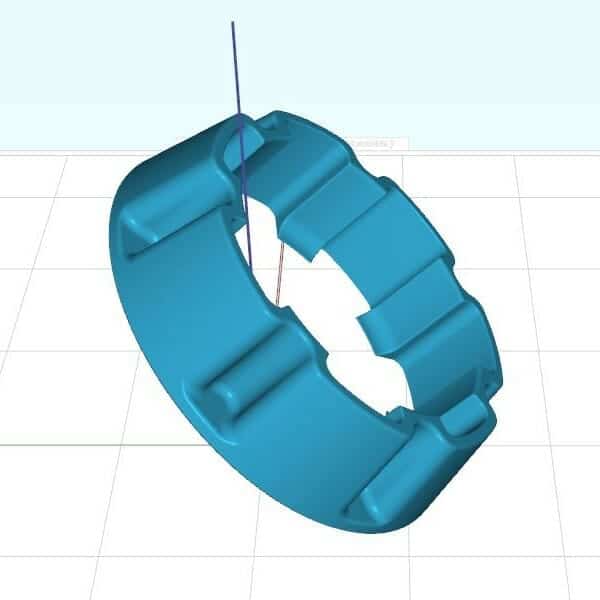

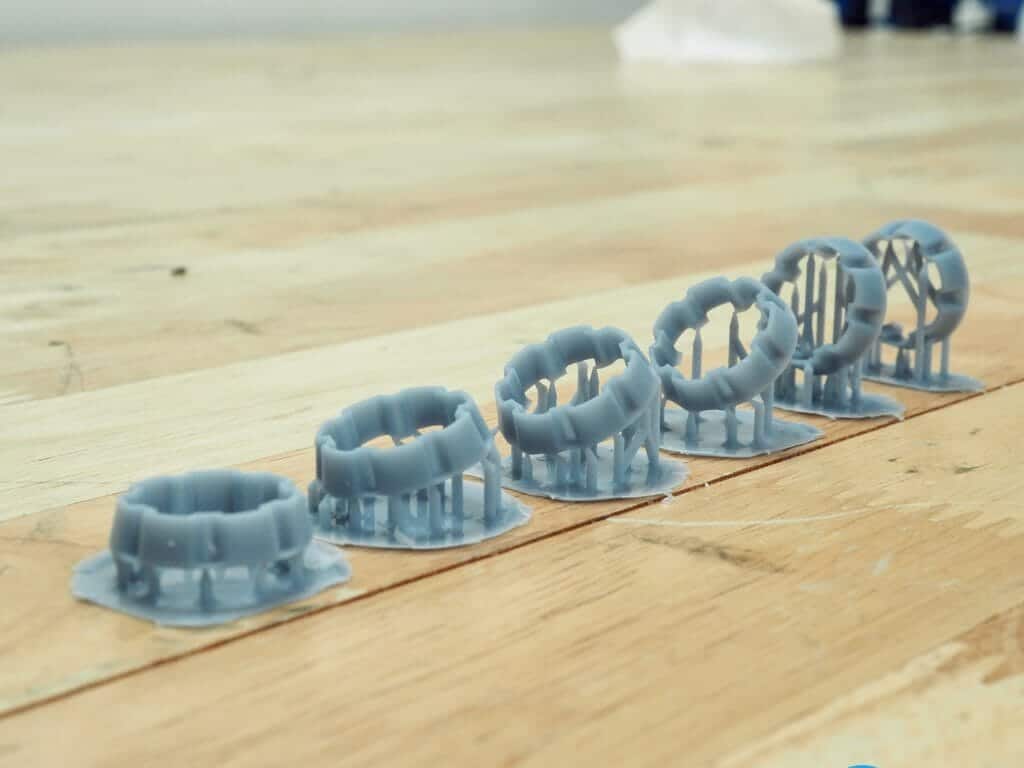

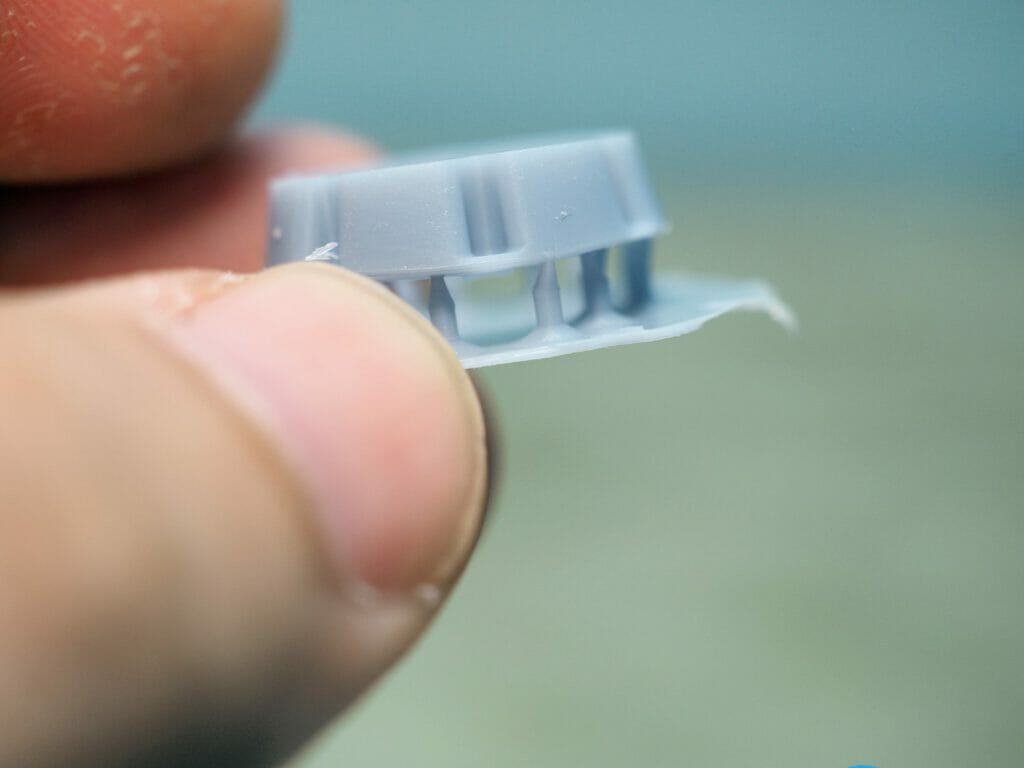

บทความนี้เลยจับเอาชิ้นงานทดสอบมาลองวางในแต่ละมุม (0 15 30 60 และ 90 องศา ไม่มี 45 องศา) ซึ่งเป็นชิ้นงานทั่วๆไป สิ่งที่พิจารณามีด้วยกันคือ

ความเร็วในการพิมพ์

การบิดเบี้ยวของชิ้นงาน

รายละเอียดเมื่อมองด้วยตาเปล่า และระดับมาโคร

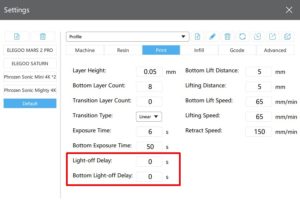

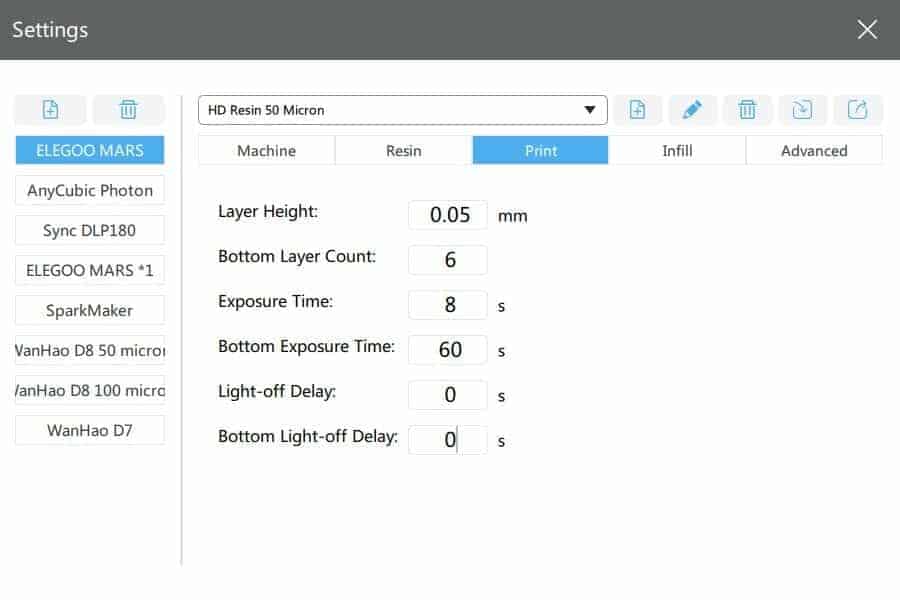

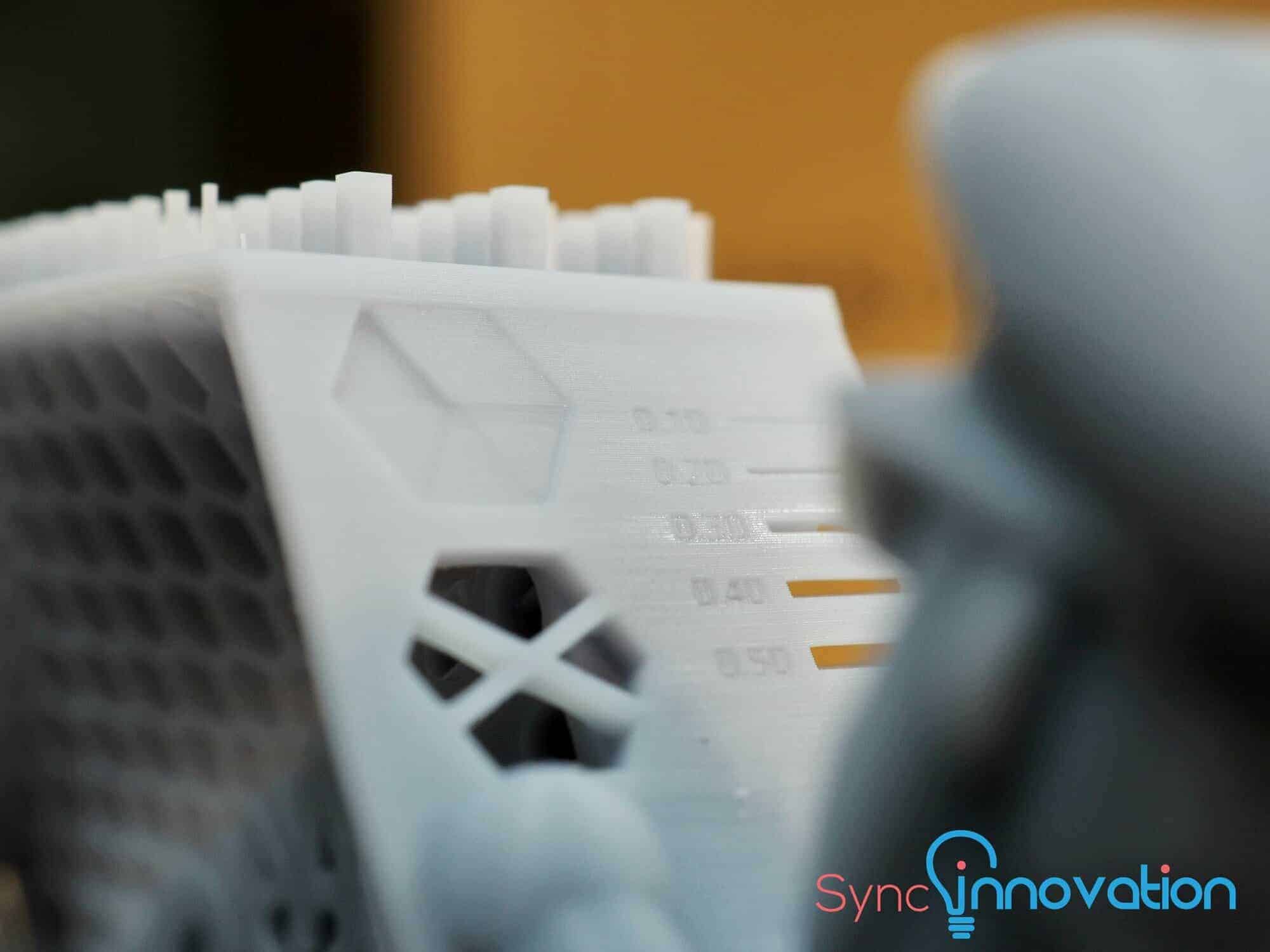

เครื่องที่นำมาใช้ทดสอบคือ Elegoo Mars เรซินต้นแบบทั่วๆไป การตั้งค่าตามภาพด้านล่างตามที่โรงงานเซ็ทมาคือ 50 ไมครอน เวลาฉายแสง 8 วินาที (สามารถลดได้ถึง 6.5 วินาที สำหรับงานเล็กๆ) ใช้การสร้าง support แบบอัตโนมัติ ไม่ได้มีเพิ่มเติม

เนื่องจากเป็นเครื่องพิมพ์ 3 มิติ แบบ LCD ดังนั้นจึงพิมพ์พร้อมกันทุกชิ้น ใช้เวลาราวๆ 2 ชั่วโมงก็เสร็จ เรียบร้อย

ความเร็วในการพิมพ์

ถึงแม้จะเสร็จพร้อมกันหมด แต่ถ้าพิมพ์แยกแต่ละตัวจะใช้เวลาต่างกันพอสมควรระหว่างวางแนวราบ กับตั้งตรง 90 องศา

การบิดเบี้ยวของชิ้นงาน

ชิ้นงานที่นำมาทดลอง เป็นชิ้นงานที่สมมาตร และค่อนข้างบาง ดังนั้นจึงแทบไม่เห็นความแตกต่างยกเว้นชิ้นงานที่วางระนาบ พื้นด้านล่างจะมี support เยอะกว่าแบบอื่นหน่อย

รายละเอียด

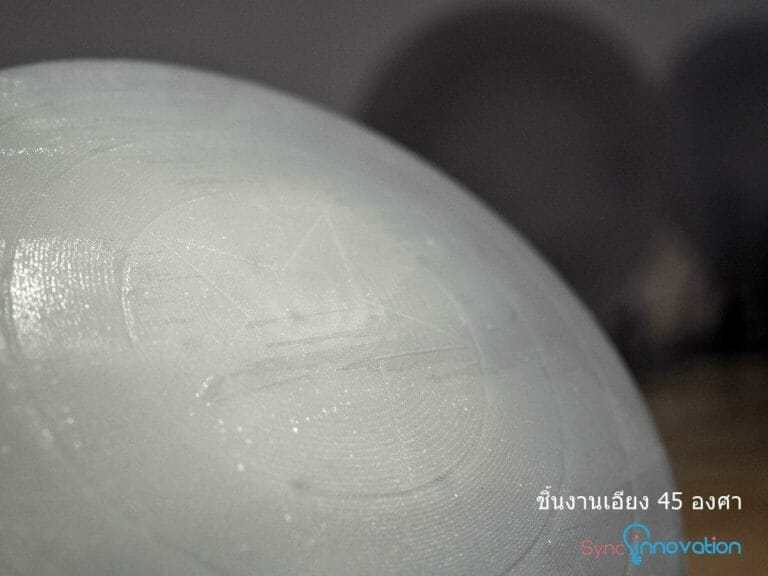

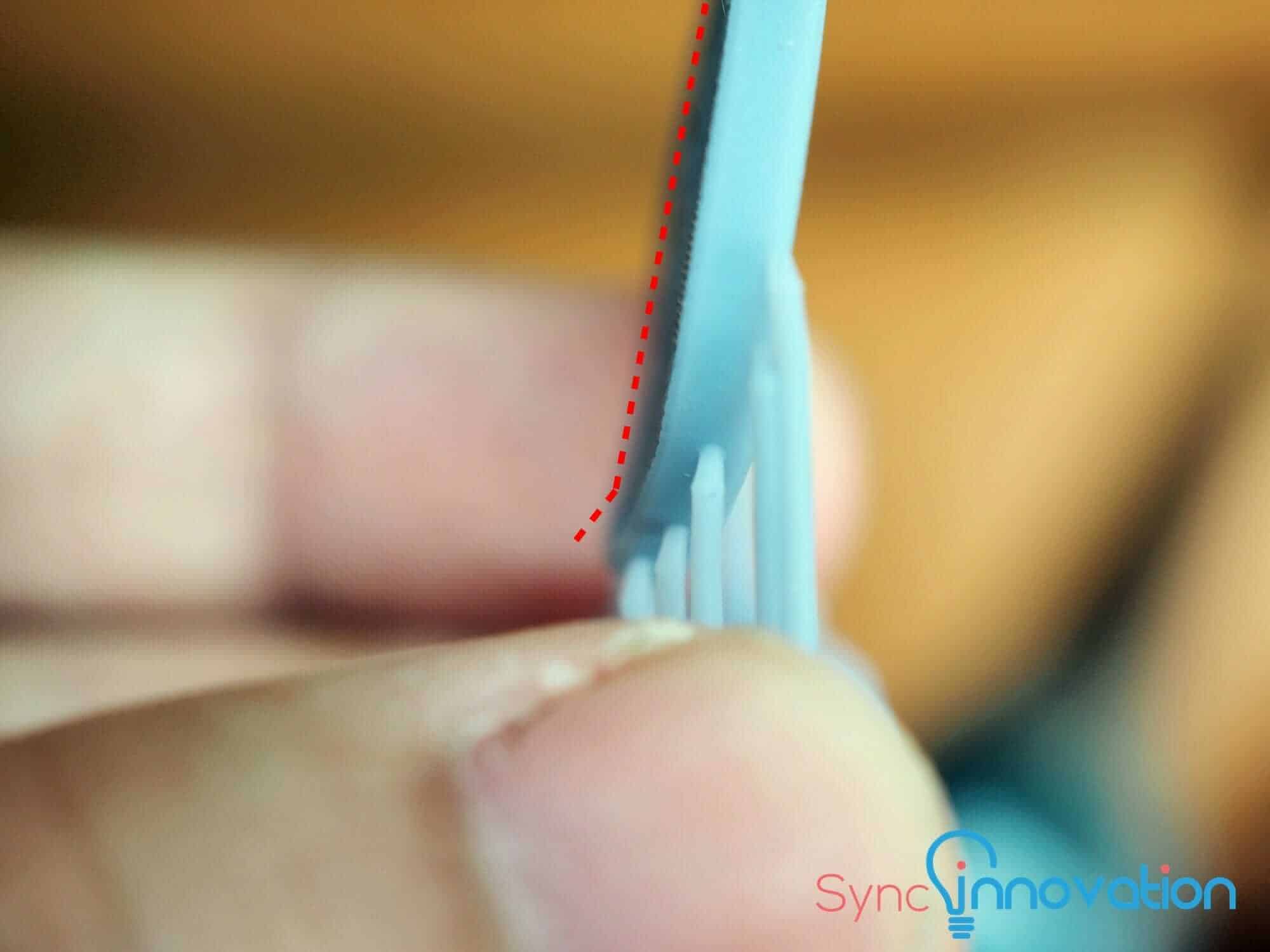

เห็นรอยระหว่างชั้นส่วนที่เป็นผิวโค้งเฉพาะชิ้นงานที่ตั้ง 90 องศาเท่านั้น เอียงมุมอื่นๆ พยายามส่องแล้วมองยากจริงๆ ขนาดใช้เลนส์ส่องพระโดยเฉพาะแล้ว ดังนั้น ถ้ามองด้วยตามเปล่า ยากที่จะแยกความแตกต่าง

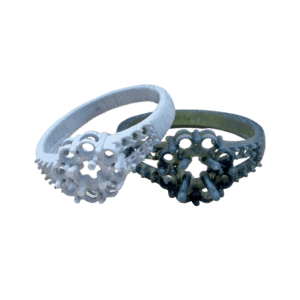

มาในส่วนของชิ้นงานที่ยากมากขึ้น โดยเป็นเหรียฐ Bitcoin มีรายละเอียดสูงทั้ง 2 ด้าน ความหนา 3 mm เส้นผ่านศูนย์กลาง 25 mm ไม่สามารถวางระนาบ หรือเอียงมากได้ เนื่องจาก support จะสัมผัสชิ้นงานอีกด้าน ทำให้มีตำหนิเยอะเกินไป เก็บงานยาก จึงวางได้แค่เอียงๆตามภาพ

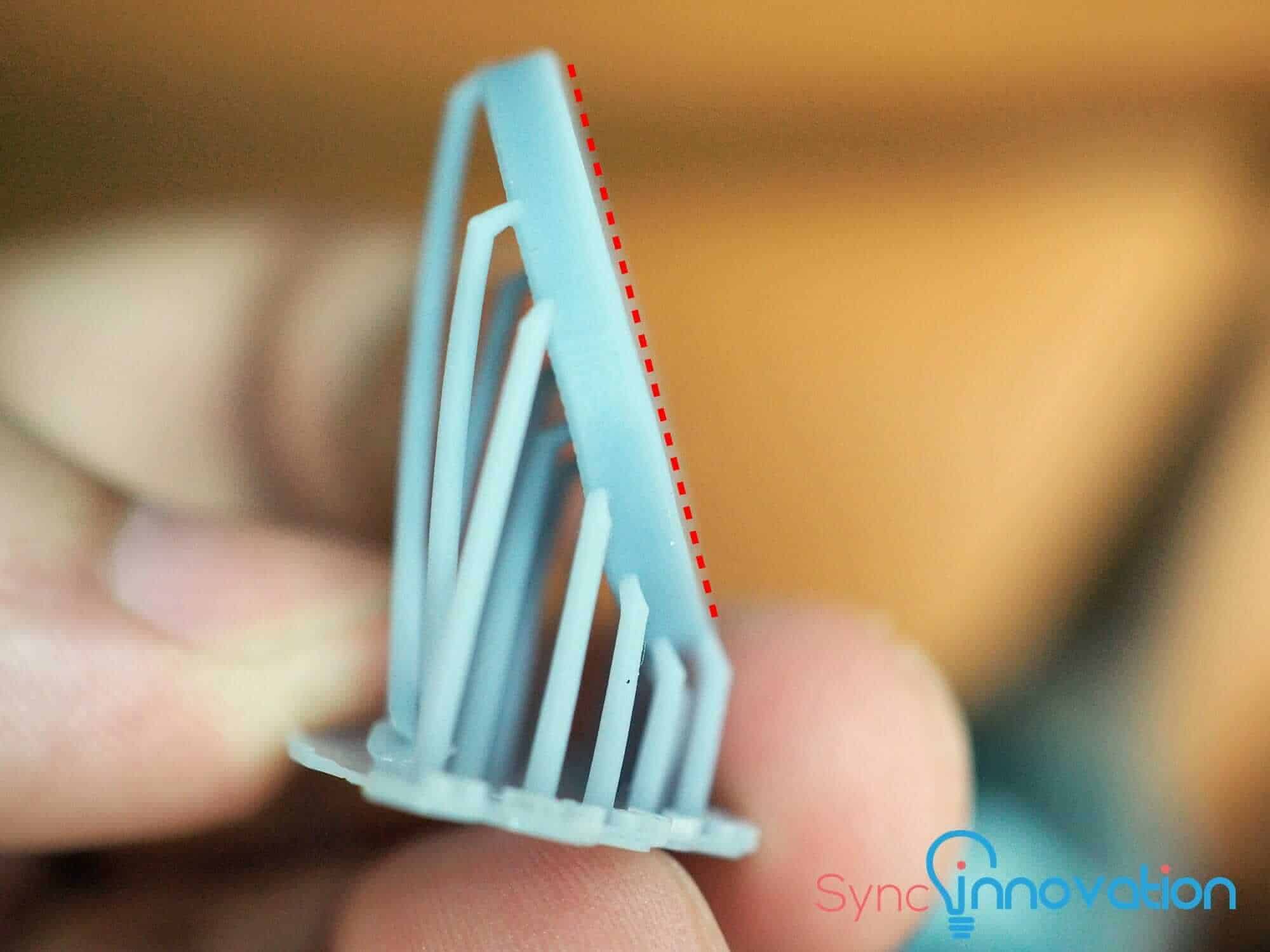

งานนี้จะเริ่มเห็นได้ชัดเจนแล้วว่า การวางตั้งตรงๆ แล้วให้ขนาดและตำแหน่ง support ที่ไม่เหมาะสม จะทำให้ชิ้นงานบริเวณด้านล่างที่มีแรงดึงสูง (suction force) และยังไม่แข็งแรงสูง เกิดรอยบิดเบี้ยว ตามภาพ

ดังนั้นหากมีประสบการณ์ หรือคุ้นเคยอยู่แล้ว ปัญหาจุดนี้ก็จะน้อยลงไป ส่วนรายละเอียดของการวางทั้ง 3 แบบ ไม่แตกต่างกันอย่างเห็นได้ชัด (ใครแยกออกบ้าง ?)

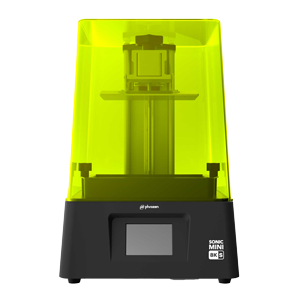

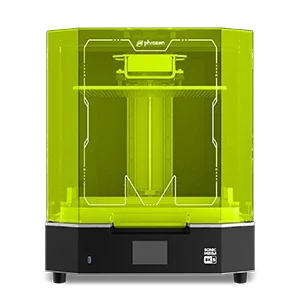

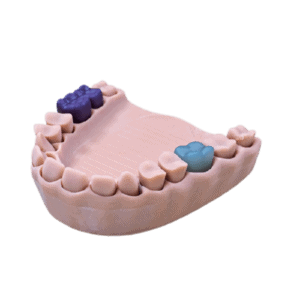

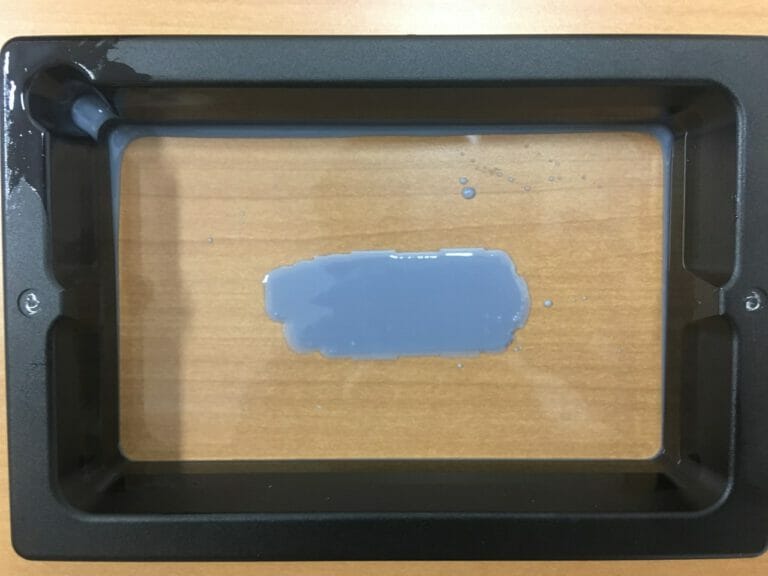

ชิ้นงานแบบทันตกรรม หรือชุดฟันของคนเป็นอีกหนึ่งแบบที่มีคนปริ้นมากที่สุด แต่ละผู้ผลิตเครื่องก็จะมีคำแนะนำต่างกันออกไป โดยการวางชิ้นงานแบบระนาบไปกับพื้นจะใช้เวลาน้อยที่สุด ในขณะที่หากวางชิ้นงานเอียง เวลาจะเพิ่มขึ้นเป็นเท่าตัว อย่างไรก็ตามงานในกลุ่มนี้มักขึ้นชิ้นงานพร้อมกันหลายๆชิ้นภายในครั้งเดียว ดังนั้นจะเกิดปัญหาแรงดึงระหว่างชั้นแน่นอน ดังนั้นจึงเอาผลทดสอบการปริ้นชิ้นงานเต็มถาด Phrozen Transform มาให้ดูกัน

ภาพแรกเป็นการวางระนาบกับฐานพิมพ์เต็มพื้นที่ จะพบตำหนิชิ้นงานด้านล่างที่ผิวไม่เรียบ ในขขณะที่วางเอียงแบบ 45 องศานั้น จะได้งานที่เนียนเรียบ สวยงาม

ขณะที่ผิวด้านล่างก็ต้องมีการขัดเก็บชิ้นงานให้เรียบ เช่นเดียวกัน เนื่องจาก Support จำนวนมาก ส่วนชิ้นงานที่วางเอียงได้ผิวที่เรียบ แทบจะไม่ต้องขัดตกแต่งเลย

ข้อดีอีกอย่างของการวางเอียงคือสามารถใช้ Support ขนาดเล็กกับชิ้นงานได้ เหมาะกับงานเล็กๆ ตกแต่งได้ยาก แต่ถ้าต้องมีการ Post Processing อยู่แล้ว การวางระนาบกับพื้นเพื่อประหยัดเวลาก็เป็นทางเลือกที่ดีกว่า

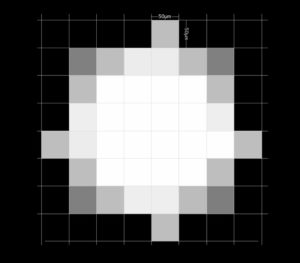

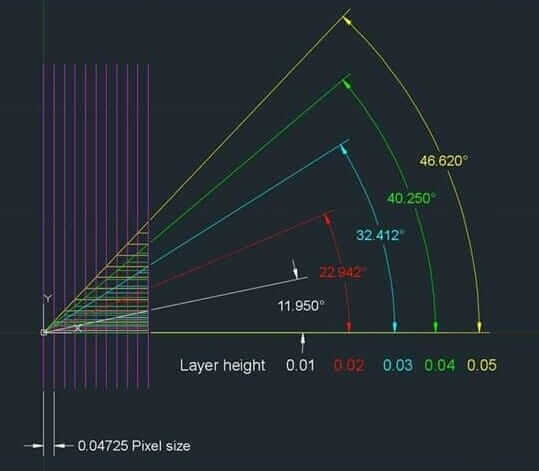

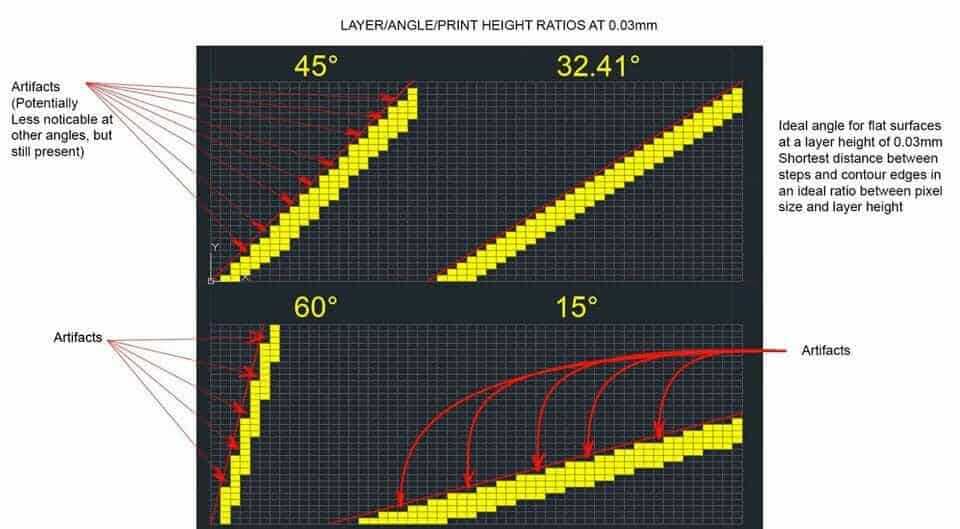

ได้มีการพูดคุย แลกเปลี่ยนประสบการณ์ในกลุ่มผู้ใช้เรื่องการตั้งค่าที่เหมาะสม โดยสำหรับเครื่อง LCD 3D Printer ขนาด 5.5 นิ้ว ความละเอียด 2K ที่่มีความละเอียด XY 47 ไมครอน ควรตั้ง Layer Height และมุมเอียงตามข้อมูลด้านล่างครับ วิธีอ่านแผนภาพ เช่น

- ต้องการใช้ความละเอียด 50 ไมครอน (0.05 mm) ควรเอียงมุม 46.62 องศา โดยเฉพาะส่วนที่เป็นผิวโค้ง จะลดรอยหยักไปได้เกือบทั้งหมด

- ต้องการใช้ความละเอียด 20 ไมครอน (0.02 mm) ควรเอียงมุม 22.942 องศา จะเอียงมากกว่านี้ก็ได้ แต่ต้องไม่ต่ำกว่านี้

โดยหากยึดหลักตามข้อมูลด้านบน ช่วยให้รอยต่อที่เป็นชั้นๆ (step) ลดลงไปได้เยอะ รวมถึงนักออกแบบหลายๆคนก็ยึดหลักตามนี้ ดีไซน์ชิ้นงานตามทฤษฎี ทำให้งานออกมาสวยงาม เช่น ไฟล์ Calibration ของ Prusa SL1 ที่ตั้งใจให้คนปริ้นทดสอบขึ้นไปตรงๆ ไม่ต้องเอียง แล้วยังได้งานที่สวยงามทุกมุม

บทความเก่าเอามาเล่าใหม่

สำหรับมือใหม่หัดใช้เครื่อง อาจจะดูยาก เพราะไม่ทราบว่าจะเริ่มต้นอย่างไร ทางผู้เขียนก็แนะนำว่าเริ่มจากการวางงานง่ายๆ เช่น มาถึงเอียง 45 องศาเลย หรือตั้งชิ้นงานตรงๆไปเลย ก็ไม่ใช่เรื่องแปลก หากใช้งานไปนานมีประสบการณ์มากขึ้น ก็จะบอกได้เองว่า ชิ้นงานลักษณะนี้ควรจะหลบมุมอย่างไร โดยเทคนิคที่ควรใช้อยู่เสมอคือ

- ไม่ควรวางชิ้นงานลงบนฐานพิมพ์ตรงๆ ควรมีฐานจำลอง (raft) แล้วมี Support ไปเชื่อมชิ้นงานอีกที เพื่อลดปัญหาขนาดแกนสูง (Z) ผิดเพี้ยนจากการกด

- เอียงชิ้นงานตาม Golden Raio ถึงแม้มุม 45 องศาจะเป็นมาตรฐาน แต่หากพิมพ์ความละะเอียดสูง เช่น 20 ไมครอน เอียงแค่ 23 องศาก็เพียงพอแล้ว พิมพ์ได้เร็วมากขึ้นหลายเท่าด้วย (ลองกลับไปดูข้อมูลเวลาในการพิมพ์ดู)

- Support ควรเลือกระหว่างจะใช้ขนาดใหญ่ หรือใช้ขนาดเล็ก แต่เน้นจำนวนแทน ขึ้นกับชนิดของเรซินว่า หากลดขนาดลงมา ตัวเรซินยังแข็งแรงพอสำหรับการรับน้ำหนักไหวมั้ย ส่วนใหญ่ไม่ควรใช้ต่ำกว่า 0.8 m สำหรับแกนหลัก และ 0.6 mm บวิเวณที่สัมผัสชิ้นงาน