ชิ้นส่วนทางการแพทย์ โดยเฉพาะที่ใช้ในร่างกายของคนเรา ถือว่าเป็นการผลิตที่มีความซับซ้อนและยุ่งยากอย่างนึงในระบบการผลิตในปัจจุบัน เนื่องจากต้องอาศัยความรู้และเทคโนโลยีการผลิต วัสดุ ระดับสูง ดังนั้นต้นทุนจึงสูงมาก โดยส่วนใหญ่ด้านการออกแบบชิ้นส่วนที่จะปลูกฝัง (Implant) ในร่างกายของคนนั้น ต้องมีการทำ CT-Scan เพื่อให้ได้ข้อมูลแบบจำลอง 3 มิติ ออกมาก่อน จากนั้นแพทย์จะนำข้อมูลดังกล่าวเพื่อไปออกแบบให้เหมาะสมอีกที ดังนั้นชิ้นส่วน หรือสิ่งที่ผลิตออกมาจะไม่มีการซ้ำแบบกันเลย ในปัจจุบัน 2020 ที่เข้าใจง่ายที่สุดก็คือชุดครอบ Mask ของ Bellus ที่มีขนาดเฉพาะบุคคล ดังนั้นเทคโนโลยี 3D Printing ที่มีจุดเด่นตรงการผลิตได้เฉพาะบุคคล โดยต้นทุนไม่ได้สูงขึ้น จึงเข้ามามีบทบาทมากในการแพทย์ปัจจุบัน ไม่เฉพาะการสร้างงานต้นแบบ แต่รวมไปถึงชิ้นส่วนที่ใช้งานจริง

Metal 3D Printing ทางการแพทย์

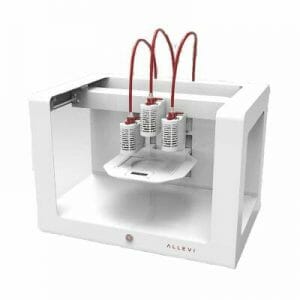

การพิมพ์ 3 มิติเพื่อผลิตเป็นผลิตภัณฑ์ทางการแพทย์ต่างๆ ในภาคอุตสาหกรรมการผลิตมีการเลือกใช้ Metal 3D Printing เพิ่มขึ้นอย่างต่อเนื่อง โดยใช้กระบวนเป็นประเภทของการผลิตแบบสารเติมแต่งโลหะ หรือ metal additive manufacturing คือ Selective Laser Melting (SLM), Direct Metal Laser Sintering (DMLS), Direct Metal Laser Melting (DMLM) ซึ่งกระกวนการเหล่านี้เป็นการผลิตที่ได้ความนิยมในเชิงพาณิชย์สำหรับการผลิตอุปกรณ์และเครื่องมือทางการแพทย์

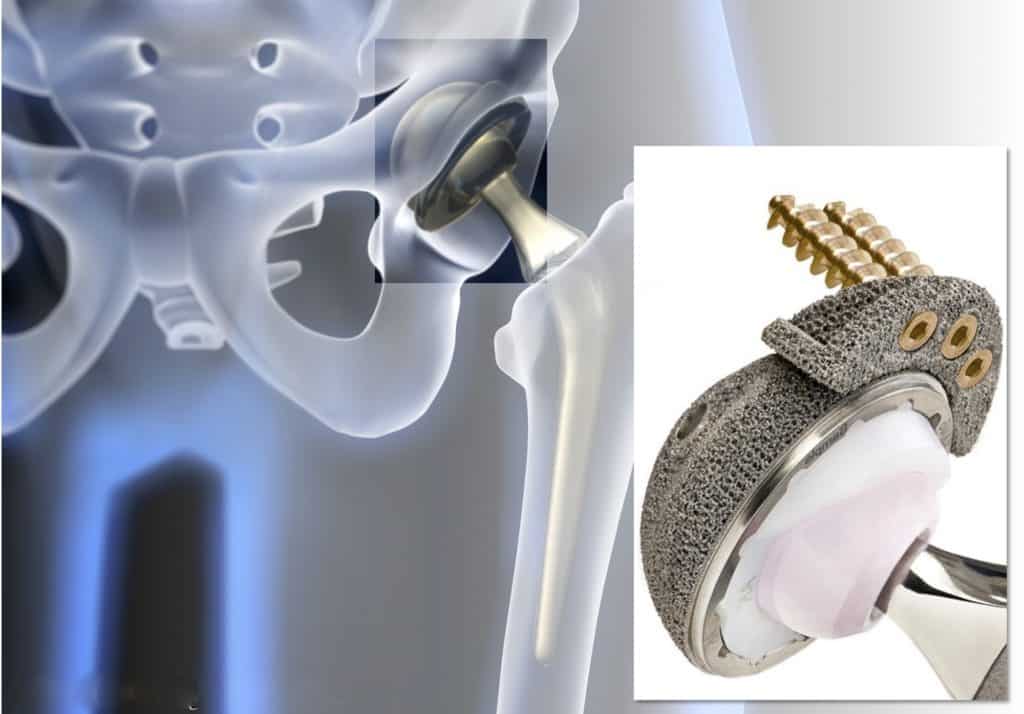

โลหะสำหรับใช้การผลิตอุปกรณ์ เครื่องมือทางการแพทย์ และผลิตภัณฑ์อื่นๆ ที่เกี่ยวข้อง เป็นเกรดทางการแพทย์ นิยมใช้วัสดุโลหะสแตนเลส และไทเทเนียม เพราะมีความปลอดภัยสูง และสามารถเข้ากับร่างกายมนุษย์และสัตว์ได้ดี ดังนั้น Metal 3D Printing ช่วยให้การพัฒนาผลิตภัณฑ์ที่ปรับแต่งตามสรีระของผู้ป่วยและการออกแบบอิสระที่ไม่ต้องคำนึงการกลึงแบบดั้งเดิม จึงทำให้การปลูกถ่ายทางการแพทย์ของผลิตภัณฑ์ที่พิมพ์แบบ 3 มิติ สามารถรวมโครงสร้างการออกแบบ การขัด ส่งผลต่อการเจริญเติบโตของกระดูกและเนื้อเยื่อ ซึ่งช่วยลดอัตราการปฏิเสธและเข้ากันได้กับร่างกายมนุษย์อย่างง่ายดาย อีกทั้งยังช่วยให้ลดระยะเวลาการพักฟื้นของผู้ป่วยอีกด้วย

Metal 3D Printing ที่มีการผลิตเป็นผลิตภัณฑ์ เครื่องมือ และอุปกรณ์ ที่นำไปใช้รักษาแก่ผู้ป่วย ได้แก่

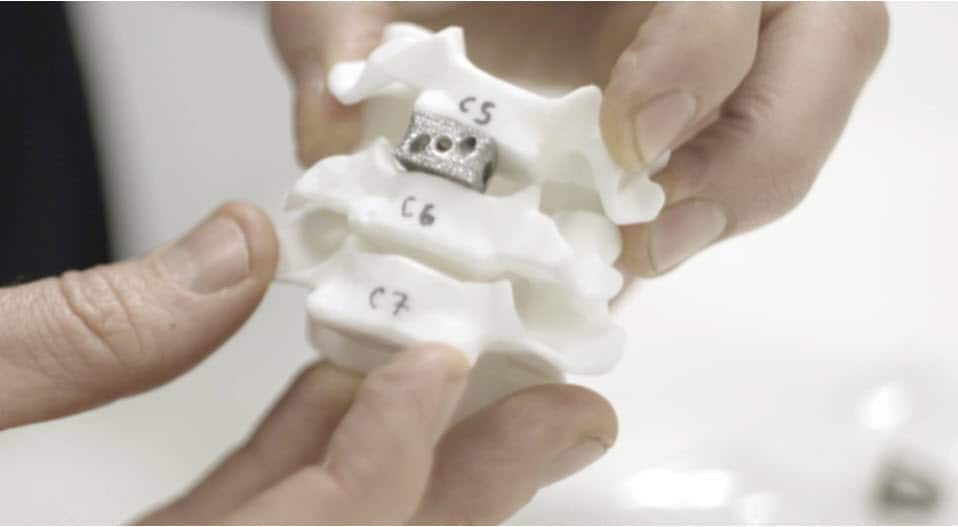

1. Spinal Implant

John Bohenick ที่ Osseus ซึ่งเป็นบริษัทผลิตผลิตภัณฑ์ spinal implants เกี่ยวกับกระดูกสันหลัง และรากฟันเทียม ด้วยเทคโนโลยี Metal 3D Printing สำหรับอุปกรณ์ที่มีแรงกดเช่นเดียวกันกับที่เป็นอุปกรณ์แบบฝัง จะทนต่อการแรงกดได้ดี นอกจานี้ยังมี บริษัท Renishaw ได้ร่วมมือกับบริษัทอื่นๆ ใช้วิธีการผลิตสารเติมแต่ง (AM) ในการผลิตรากฟันเทียม และกระดูกสันหลังเช่นกัน

ปัจจุบัน 3D Systems บริษัทแบรนด์ดังทางด้าน 3D Printer นำเทคโนโลยีและบริการของ 3D Systems มาช่วยให้นักพัฒนาด้านผลิตภัณฑ์แบฝัง หรือ implant สามารถเพิ่มฟังก์ชันการทำงานให้กับการออกแบบการฝังของกระดูกสันหลังได้เพิ่มมากขึ้น ซึ่งเทคโนโลยี Metal 3D Printing จะเน้นเรื่องการผลิตอุปกรณ์ interbody จากวัสดุโลหะผสม Ti6AI4V ที่มีคุณสมบัติ osteoconductive ที่ดีและความเข้ากันได้ทางชีวภาพ

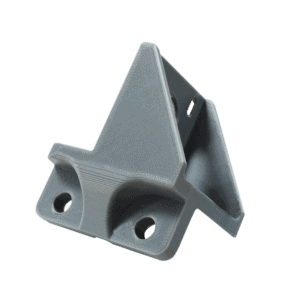

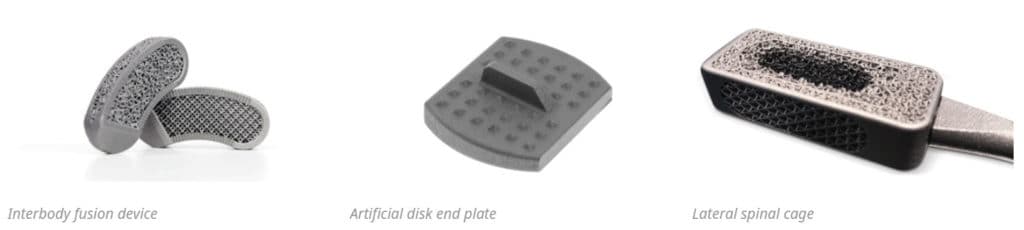

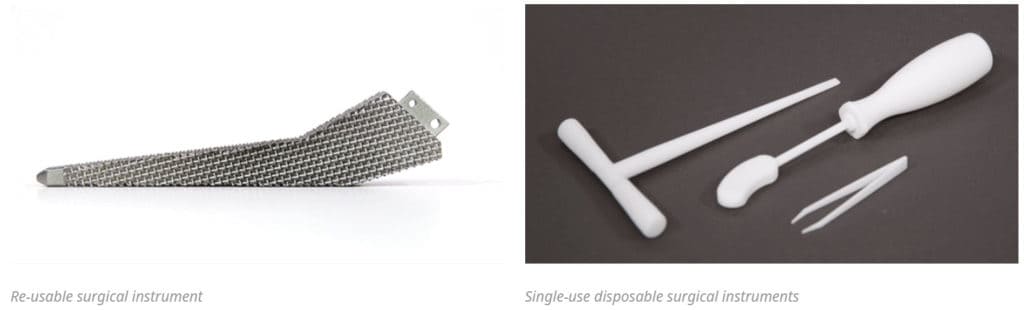

2. Implants and Surgical Instrumentation

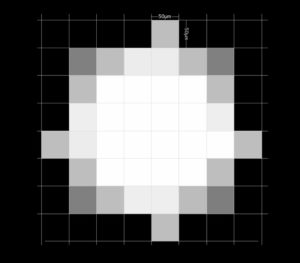

Surgical Instrumentation หรือ Surgical Implants and Devices คือ เครื่องมือและอุปกรณ์ผ่าตัด ในอุตสาหกรรมการผลิตใช้เทคโนโลยี DMLS หรือ DMLM สามารถรวบรวมไฟล์ที่กำหนดเองหลาย ๆ ไฟล์บน build plate เดียวโดยไม่ต้องใช้เครื่องมือหรือค่าติดตั้งแพง ด้วยความคลาดเคลื่อนที่พิมพ์ด้วย Metal 3D Printing เพียง +/- 0.0002 และความสามารถในการพิมพ์ระดับ micro ในเลเยอร์ 20 ถึง 40 ไมครอน และรูปร่างกายวิภาค (anatomical) ต่างๆ ซึ่ง Titanium และ Stainless steel เป็นวัสดุเกรดทางการแพทย์ ทำให้การพิมพ์ 3 มิติปฏิวัติการผลิตแบบเดิม มีความคุ้มค่าของการผลิต medical implants และ surgical devices ที่ซับซ้อนทางการแพทย์แบบกำหนดเองหรือเจาะจงต่อบุคคล และอุปกรณ์ผ่าตัดเฉพาะทาง และสามารถใช้งานได้จริง

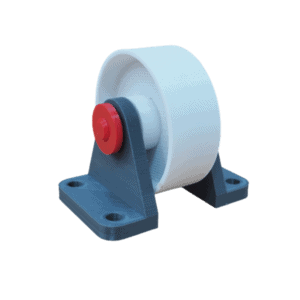

3. Orthoses and Prostheses

การใช้งานทางการแพทย์เป็นหนึ่งในการใช้งานที่น่าสนใจและน่าจับตามอง เนื่องจากการเติบโตของ Metal 3D Printing สูงขึ้นเรื่อยๆ การผลิตสารเติมแต่งโลหะ (metal additive manufacturing) ซึ่งแตกต่างจากแอพพลิเคชั่นการบินและอวกาศที่ต้องการลดน้ำหนักเป็นจุดประสงค์หลัก แต่ประโยชน์สำคัญสำหรับผู้ใช้ทางการแพทย์ คือ ความสามารถในการปรับแต่งขนาดใหญ่หรือขนาดเล็กมากๆ เพราะการพิมพ์ 3 มิติกลายเป็นเครื่องมือที่เข้าถึงใช้งานอย่างมีประสิทธิภาพและต้องตามวัตถุประสงค์ของผู้ใช้งานจริง

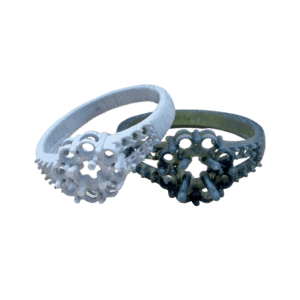

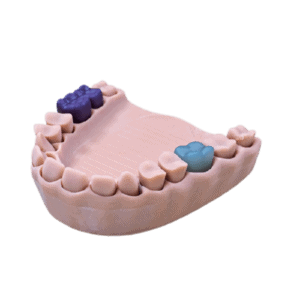

4. Dental

งานด้านทันตกรรมรากฟันเทียมนั้นสามารถใช้ Metal 3D Printing เพื่อการปรับแต่งฟันปลอม และผลิตภัณฑ์ที่เกี่ยวข้องกับการรักษาฟันที่เหมาะสม เพราะรากฟันเทียมมีโครงสร้างซับซ้อน จึงสะดวกต่อการผลิตแบบ DMLS และ DMLM และได้ตามต้องการโดยราคาไม่แพงจนเกินไป ลดภาระค่าใช้จ่ายต่อผู้ป่วย ผลิตภัณฑ์ที่พิมพ์ 3 มิติ มีความแม่นยำในการแสดงผลสูงสุดเนื่องจากสร้างจากข้อมูล 3D เฉพาะของผู้ป่วยเอง ทำให้เกิดผิดข้อพลาดน้อยลง ทั้งนี้การพิมพ์แบบ 3 มิติยังมีการผลิตรูปทรงต่างๆ ได้ไม่จำกัด แต่ยังคงแข็งแรงไว้ได้ ด้วยความแข็งแรงสูงจึงลดความเสี่ยงการแตกหรือบิ่นขณะตกแต่งผลิตภัณฑ์ให้พอดีกับผู้ป่วย