เทคโนโลยีหรือเทคนิคของกระบวนการ Vacuum forming เป็นกระบวนการผลิตที่เกี่ยวข้องกับความร้อนและใช้ความดันสูญญากาศเป็นหลักสำคัญ อีกหนึ่งปัจจัยที่ไม่ควรละเลย คือ การออกแบบแม่พิมพ์เพื่อใช้งาน 3D Printed Vacuum Forming Design Process ได้อย่างมีประสิทธิภาพ

Design guidelines

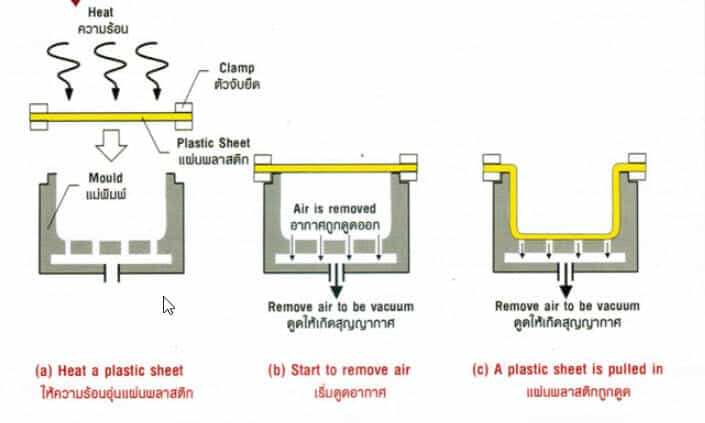

การขึ้นรูปสูญญากาศ หรือ Vacuum Forming เป็นกระบวนการผลิตที่แผ่นพลาสติกถูกให้ความร้อนและกดทับลงบนแบบฟอร์ม เพื่อสร้างชิ้นส่วน กระบวนการนี้ใช้เพื่อสร้างผลิตภัณฑ์จำนวนมากๆ ผลิตภันฑ์ที่เราใช้กันในชีวิตประจำวันมาจากวิธีการนี้อย่างมากมาย เช่น ภาชนะพลาสติก อ่างล้างจาน จานพลาสติก เป็นต้น

เมื่อออกแบบแม่พิมพ์ผลิตภัณฑ์สำหรับกระบวนการขึ้นรูปสูญญากาศ โปรดจำไว้ว่าทุกส่วนจะต้องมีความหนาของผนังเท่ากัน รูและช่องนั้นจะต้องถูกผลิตขึ้น เพื่อการใช้งานในขั้นตอน vacuum

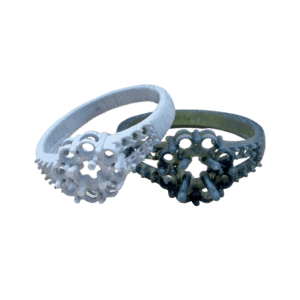

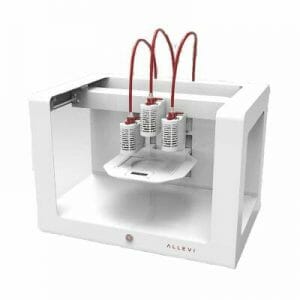

หลักการ 3D Printed-Vacuum Forming Design Process เป็นสิ่งจำเป็นสำหรับใช้ตัดสินใจ เพื่อเลือกวิธีการในการออกแม่พิมพ์ โดยผลิตแม่พิมพ์จากเครื่อง 3D Peinter ด้วยระบบต่างๆ ให้ตรงตามความต้องการ ดังนี้

♥ FDM ดีที่สุดกับการทำแม่พิมพ์เพื่อการผลิตจำนวนน้อยๆ และไม่มีรายละเอียดเล็กๆ

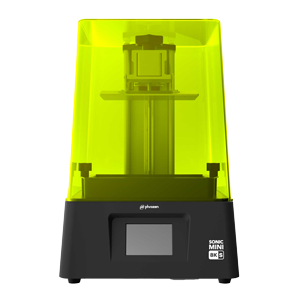

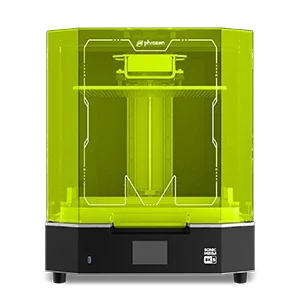

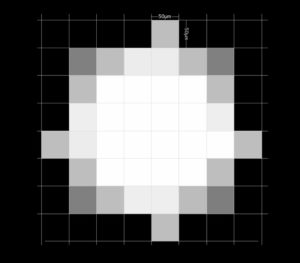

♥ DLP/SLA กับ material jetting ให้ผิวงานที่ดี แสดงรายละเอียดเล็กๆ ได้ เหมาะสำหรับการผลิตจำนวนมากๆ

♥ เบ้าตัวเมียจะให้งานที่มีคุณภาพดีกว่า มีมุมเหลี่ยมคม และผิวที่สวยงาม

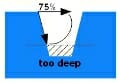

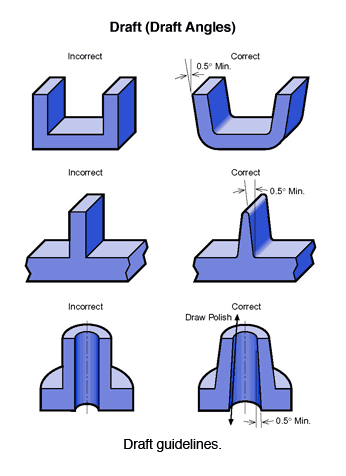

♥ ออกแบบให้มี draft angle ที่ 3 – 5 องศา มีรูระบายอากาศขนาดครึ่งหนึ่งของความหนาแผ่นพลาสติก ความลึกของเบ้าไม่มากกว่า 75% ของความกว้างเบ้า และเผื่อค่าหดตัวของพลาสติกระหว่าง 0.4% และ 0.8%

♥ เป็นการดีที่ให้ draft angle ที่ 5 – 10 องศา บนผนังด้านข้างเพื่อให้สามารถลบการขึ้นรูปจากเครื่องมือได้อย่างง่ายดาย

♥ หากต้องการขึ้นรูปที่บางมากเกินไป ควรให้ใช้เส้นโค้ง มีรัศมีขนาดใหญ่ (3 มม.) และหลีกเลี่ยงมุมที่แหลมคม

ข้อควรรู้ในการใช้ 3D Printed ใน Vacuum forming desing

ประโยชน์ที่เห็นได้ชัดเจนจากการพิมพ์ 3 มิติ

♠ เป็นวิธีที่ยอดเยี่ยมสำหรับผู้ผลิตในการสร้างแม่พิมพ์ต้นทุนต่ำ สำหรับการผลิตในปริมาณน้อย หรือการสร้างต้นแบบ

♠ สามารถเปลี่ยนแปลง แก้ไข หรือปรับปรุงงานออกแบบของต้นแบบ ให้เสร็จได้อย่างรวดเร็ว และมีความถูกต้อง แม่นยำ ที่สำคัญ mold ที่มากเครื่องพิมพ์สามมิตินั้นมีต้นทุนที่น้อยกว่ามากการผลิตด้วยกระบวนอื่น อีกทั้งใช้เวลาสั้นๆในการเตรียมการ จึงทำให้เป็นระบบที่มีความเหมาะสมในการออกแบบแม่พิมพ์

♠ มีช่องระบายอากาศในตัว โดยช่องระบายอากาศในช่วงการขึ้นรูปจะเกิดขึ้นพร้อมกับการพิมพ์แม่พิมพ์ด้วยเครื่องพิมพ์บางประเภทอยู่แล้ว ดังนั้นจึงไม่จำสร้างช่องระบายอากาศเพิ่มเติมอีกแล้ว

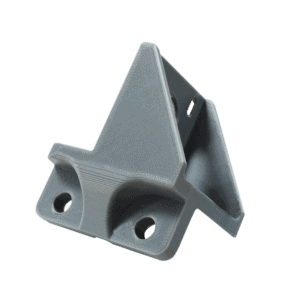

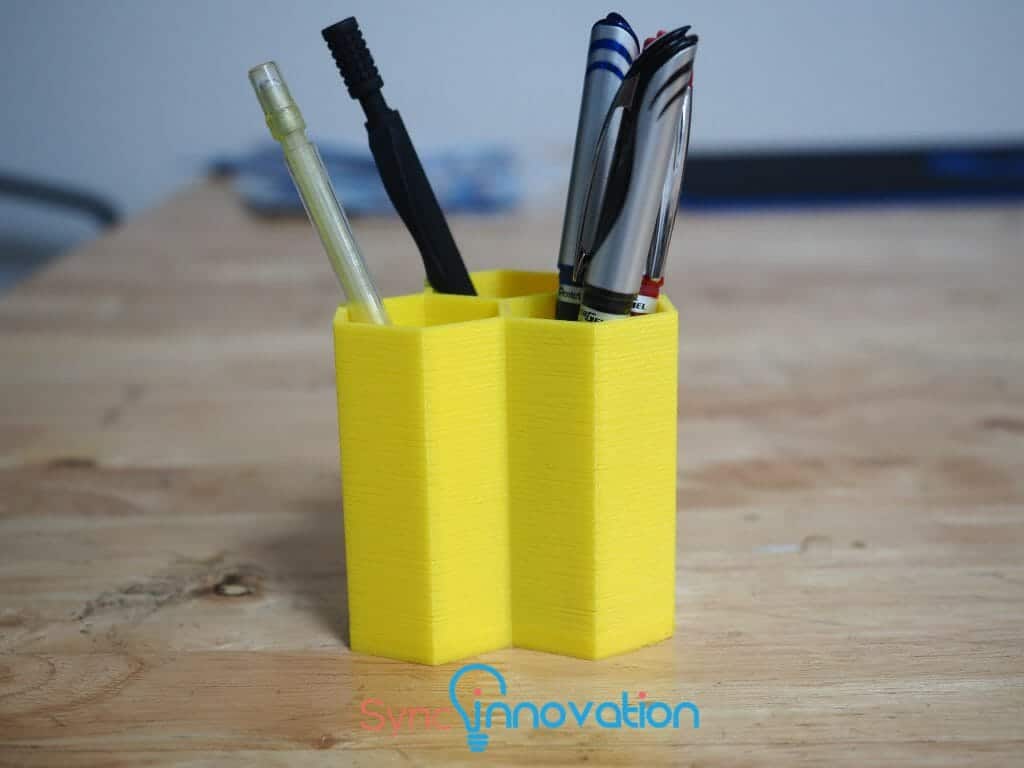

STEP 1: ออกแบบ Mold ที่ต้องการ

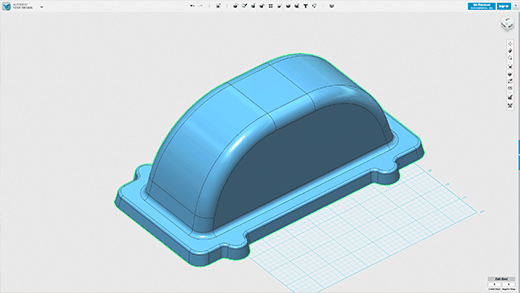

เพื่อให้การขึ้นรูปผลิตภัณฑ์แบบสูญญากาศมีความสเถียร จะต้องมีแม่พิมพ์ที่เหมาะสมกับรูปแบบสูญญากาศ โดบรอบส่วนสุดท้ายขอแบบจำลองแม่พิมพ์จะต้องแนบสนิทกับฐาน

สามารถดาวน์โหลดแม่พิมพ์จากเว็บไซต์อย่างเช่น GrabCAD หรือเลือกที่จะออกแบบแม่พิมพ์สำหรับโมเดลของเราเองก็ได้

Trick!!

การออกแบบแม่พิมพ์สำหรับการขึ้นรูปสูญญากาศให้พิจารณารูปร่างของมุม (drafting angles) ผนังทั้งหมดของชิ้นส่วน เพื่อให้สามารถถอดชิ้นงานออกจาก mold ได้ ค่าของ draft angle ขึ้นอยู่กับความสูงของผนัง ผนังที่สูงจะต้องการค่าของ draft angle ที่มากกว่า โดยทั่วๆ ไปค่าของ draft angle สำหรับเบ้าตัวผู้จะใช้ 5 องศา ส่วนเบ้าตัวเมียจะใช้ที่ 3 องศา จาก 90 บนพื้นผิวในแนวตั้งใด ๆ

ประโยชน์ที่เห็นได้ชัดเจนจากการพิมพ์ 3 มิติ

♠ เป็นวิธีที่ยอดเยี่ยมสำหรับผู้ผลิตในการสร้างแม่พิมพ์ต้นทุนต่ำ สำหรับการผลิตในปริมาณน้อย หรือการสร้างต้นแบบ

♠ สามารถเปลี่ยนแปลง แก้ไข หรือปรับปรุงงานออกแบบของต้นแบบ ให้เสร็จได้อย่างรวดเร็ว และมีความถูกต้อง แม่นยำ ที่สำคัญ mold ที่มากเครื่องพิมพ์สามมิตินั้นมีต้นทุนที่น้อยกว่ามากการผลิตด้วยกระบวนอื่น อีกทั้งใช้เวลาสั้นๆในการเตรียมการ จึงทำให้เป็นระบบที่มีความเหมาะสมในการออกแบบแม่พิมพ์

♠ มีช่องระบายอากาศในตัว โดยช่องระบายอากาศในช่วงการขึ้นรูปจะเกิดขึ้นพร้อมกับการพิมพ์แม่พิมพ์ด้วยเครื่องพิมพ์บางประเภทอยู่แล้ว ดังนั้นจึงไม่จำสร้างช่องระบายอากาศเพิ่มเติมอีกแล้ว

STEP 1: ออกแบบ Mold ที่ต้องการ

เพื่อให้การขึ้นรูปผลิตภัณฑ์แบบสูญญากาศมีความสเถียร จะต้องมีแม่พิมพ์ที่เหมาะสมกับรูปแบบสูญญากาศ โดบรอบส่วนสุดท้ายขอแบบจำลองแม่พิมพ์จะต้องแนบสนิทกับฐาน

สามารถดาวน์โหลดแม่พิมพ์จากเว็บไซต์อย่างเช่น GrabCAD หรือเลือกที่จะออกแบบแม่พิมพ์สำหรับโมเดลของเราเองก็ได้

Trick!!

การออกแบบแม่พิมพ์สำหรับการขึ้นรูปสูญญากาศให้พิจารณารูปร่างของมุม (drafting angles) ผนังทั้งหมดของชิ้นส่วน เพื่อให้สามารถถอดชิ้นงานออกจาก mold ได้ ค่าของ draft angle ขึ้นอยู่กับความสูงของผนัง ผนังที่สูงจะต้องการค่าของ draft angle ที่มากกว่า โดยทั่วๆ ไปค่าของ draft angle สำหรับเบ้าตัวผู้จะใช้ 5 องศา ส่วนเบ้าตัวเมียจะใช้ที่ 3 องศา จาก 90 บนพื้นผิวในแนวตั้งใด ๆ

(https://www.makerbot.com)

(https://www.toolcraft.co.uk)

(https://cflmolding.com)

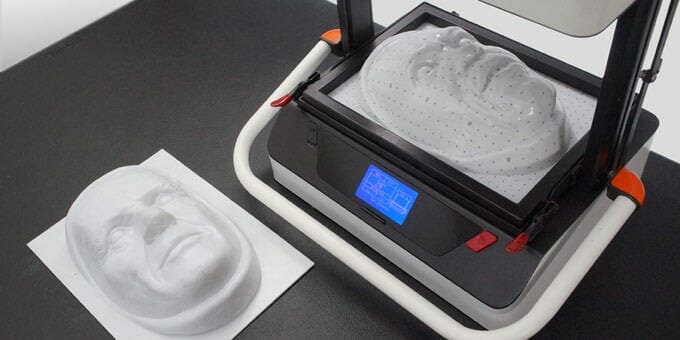

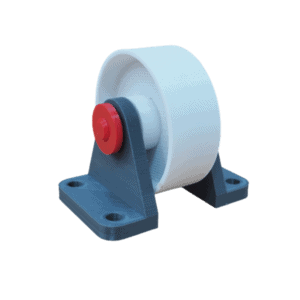

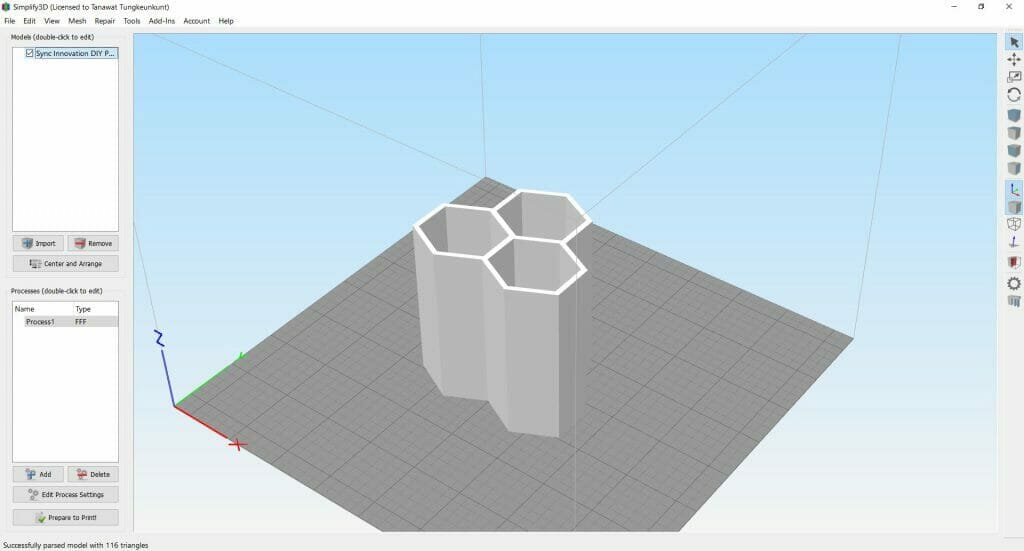

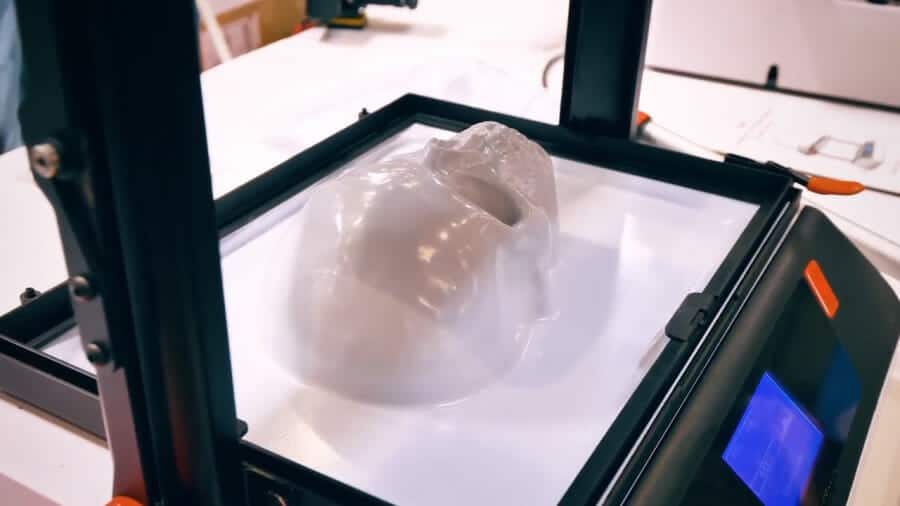

STEP2: การเตรียม model เพื่อพิมพ์จากเครื่อง 3D Printer

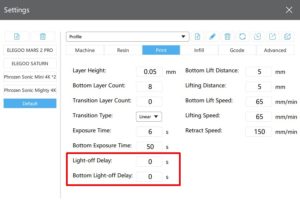

เมื่อเตรียมแบบจำลองสำหรับสร้างสูญญากาศเสร็จแล้ว ต่อไปจะนำไปพิมพ์ใน 3D Printer มีการตั้งค่าการพิมพ์จากเครื่อง 3D Printer ระบบ FDM โดยใช้ค่า 4 shells และ 25% infill

Trick!!

เพิ่มการตั้งค่า shells และ infill เพื่อสร้างแม่พิมพ์ที่แข็งแกร่งที่จะทนต่อแรงดันของการขึ้นรูปสูญญากาศ

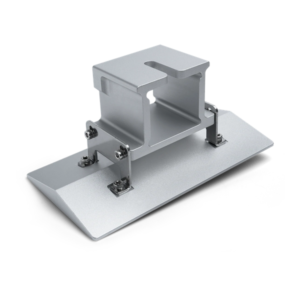

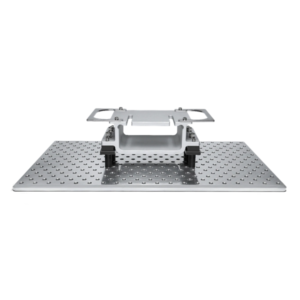

STEP 3: ติดตั้งแม่พิมพ์

เนื่องจากใช้เครื่องขึ้นรูประบบสูญญากาศ จึงจำเป็นต้องยึดแม่พิมพ์ให้แน่น จะช่วยป้องกันการเคลื่อนของแม่พิมพ์จากแรงต่าง ๆ ที่เกิดขึ้นเมื่อใช้เครื่องทำงานหากเป็นไปได้ให้เว้นช่องว่างระหว่างชิ้นงานมากกว่า 6 มม. เพื่อป้องกันการเกิด webbing

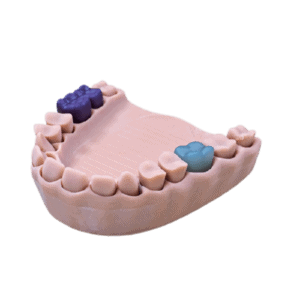

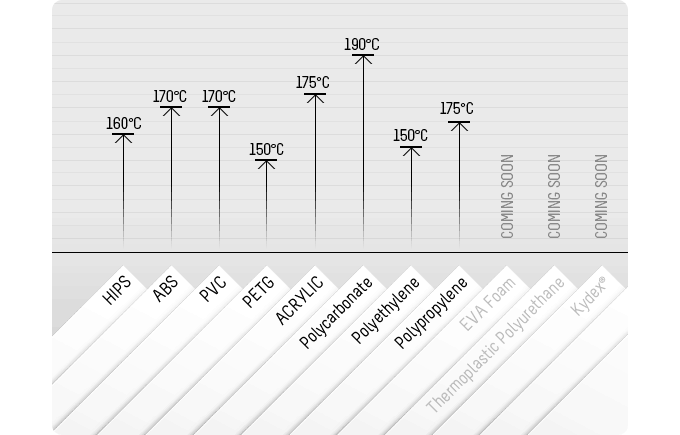

STEP 4: เลือกชนิดและให้ความร้อนกับพลาสติก

Vacuum Forming เป็นหนึ่งในเทคนิคของกระบวนการ thermoforming โดยการเลือกใช้วัสดุมาใช้กับวิธีการนี้ ต้องคำนึงถึงอุณหภูมิและความหนา ซึ่งความหนาที่ใช้กับกระบวนการ thermoforming หลักๆ มีด้วยกัน 2 แบบ ได้แก่

Thermoforming แบบาง จะเป็นกระบวนการที่เหมาะกับชิ้นงานที่มีความหนาไม่เกิน 1.5 mm ส่วนพลาสติกที่ใช้ในการผลิตมีหลายชนิด เช่น PVC แบบใสๆ, PETG, Styrene เป็นต้น นิยมผลิตเป็นผลิตภัณฑ์ที่เป็นบรรจุภัณฑ์ หรือ packaging ทั้งหลายนั่นเอง ยกตัวอย่างเช่น ขวดนม ถ้วยไอศกรีม กล่องสำหรับใส่อาหาร ผลิตภัณฑ์ทางการแพทย์ เป็นต้น ซึ่งในการผลิตต่อครั้งจะมีจำนวนมากๆ

Thermoforming แบบหนา คือกระบวนการที่เหมาะกับชิ้นงานที่มีความหนาตั้งแต่ 1.5 – 7.8 mm วัสดุที่ใช้ผลิตจะเป็นพวก flame-retardant อย่างเช่น ABS เนื่องจากทำให้การติดไฟและลุกลามของไฟช้าลง Polycarbonate และ PC-ABS blend โดยผลิตภัณฑ์ที่ใช้กระบวนการนี้จะมีชิ้นส่วนโครงสร้างที่ต้องการความแข็งแรง ได้แก่ ประตูรถ แท่นรองสินค้าต่างๆ เป็นต้น และสามารถผลิตจำนวนน้อยชิ้นได้

(http://www.decc.or.th)

(https://www.vaquform.com)

STEP 5: รอให้เย็นตัวลง

เมื่ออากาศทั้งหมดถูกลดลงออกจากใต้พลาสติก จะเกิดการแข็งตัวและคงรูปตามที่ถูกสร้างขึ้นบนแม่พิมพ์ จากนั้นให้เอาชิ้นส่วนที่เกิดขึ้นแล้ววางทิ้งไว้ให้เย็น แม่พิมพ์จะไม่ติดกับชิ้นงานของเรา

(https://toms3d.org)

(https://toms3d.org)

STEP 6: ตัดและตกแต่ง

หลังจากที่ได้ผลิตชิ้นส่วนตามจำนวนที่ต้องการแล้วให้ตัดชิ้นส่วนพลาสติกที่เหลือทิ้ง และสามารถดูได้ว่าแผ่นพลาสติกที่ขึ้นรูปด้วยกระบวนการสูญญากาศมีความสมบูรณ์แล้วหรือไม่ เป็นอันเสร็จสิ้นกระบวนการและยังได้ชิ้นงานในเวลาอันรวดเร็วอีกด้วย

(http://www.ne-stuff.net)

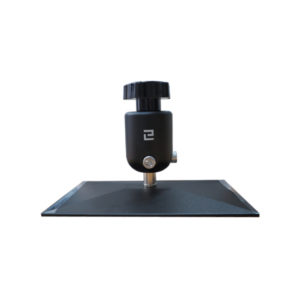

เครื่อง Vacuum เริ่มต้นที่แนะนำ

เครื่องแวคคัมในอุตสาหกรรม หากคนทั่วต้องการซื้อหามาใช้ อาจจะถอยหลังไปเลย เนื่องจากราคาเริ่มต้นหลักแสนบาท แต่ปัจจุบัน มีการประยุกต์เอาบอร์ดและชิ้นส่วนของ Arduino มาช่วยในการผลิตเป็นเครื่องขนาดกระทัดรัดพกพาสะดวก ราคาลดลงมาหลายเท่า ตัวที่มานำเสนอก็เป็นตัวที่นิยมใน Makerspace Makerlab และฝั่ง R&D ที่ใช้งานไม่ยาก ลงทุนต่ำ ใครสนใจก็ลองค้นหาข้อมูลตามอินเตอร์เน็ททั่วไปได้

– VAQUFORM

Product Dimensions, L x W x H: 340 x 477 x 425 mm

Sheet Size: 320 x 240 mm

Sheet Thickness: 2 mm, max thickness

Heater Power: 1200 watts

Max Vacuum Pressure: Stage 1: 20 kPa (2.9 psi); Stage 2: 85 kPa (12.3 psi)

Power Source: 110 to 220 AC, wall outlet

Forming Envelope, L x W x H: Approx. 220 x 300 x 160 mm