ทำไมต้อง LCD 3D Printer ?

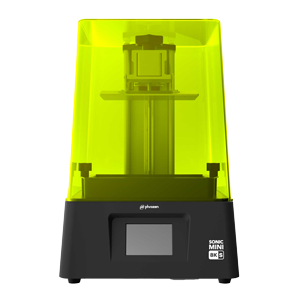

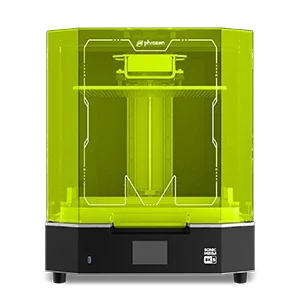

ถ้าเป็นเมื่อหลายปีก่อนจากวันที่เขียนบทความนี้เครื่องพิมพ์ 3 มิติแบบเรซิน หรือ SLA 3D Printer แทบจะหาคนใช้ทั่วๆไปได้น้อยมาก เนื่องจากราคาเครื่องและวัสดุที่แพงกว่าเครื่อง FDM 3D Printer ขณะนั้นหลายเท่าตัว อีกทั้งความรู้บนอินเตอร์เน็ท หรือกลุ่มผู้ใช้ก็ยังน้อยมาก แต่ปัจจุบันเทคโนโลยีได้พัฒนาไปมาก จนสามารถนำจอ LCD ที่ใช้งานกันที่ไปมาทำ Masking หรือตัวฉายภาพสไลด์ แล้วใช้แสง UV ฉายไปให้เกิดภาพอีกที กลายเป็นเครื่อง LCD 3D Printer ที่ใช้หน้าจอตั้งแต่ 5.5 นิ้ว จนไปถึง 42 นิ้ว เป็นแหล่งฉายภาพ (ผู้ผลิตบางรายใช้คำว่า MSLA แทน เช่น Prusa) ซึ่งนอกจากจะได้รายละเอียดพิกเซลที่สูงตามจอที่ใช้แล้ว (2K 4K) แล้ว ยังมีราคาถูกลง จนคนทั่วไปสามารถซื้อเป็นเครื่องติดตัวได้อีกด้วย

ทั้งนี้ไม่ว่าเครื่องแพง หรือเครื่องถูก ก็ยังต้องอาศัยประสบการณ์ใช้งาน ตั้งแต่เริ่มต้นจนได้เป็นชิ้นงานในระดับหนึ่ง โดยบทความนี้ได้รวบรวมปัญหาที่มักพบในเครื่องระดับเริ่มต้นที่ใช้จอ LCD จนไปถึง เป็นข้อมูลพื้นฐานสำหรับเครื่องราคาแพง

1. ชิ้นงานไม่ติดฐาน

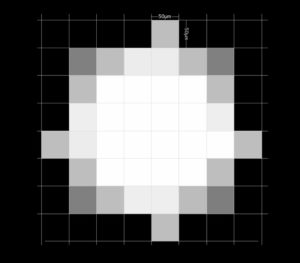

หากพบชิ้นงานหลุดจากฐานเป็นประจำ ควรตั้งค่าระนาบฐานพิมพ์ใหม่ด้วยวิธีที่ผู้ผลิตแนะนำ โดยปกติแล้วหากใช้กระดาษ A4 เป็นตัวตั้ง ความหนา 80 ไมครอน FEP Film ความหนา 127 ไมครอน ดังนั้นระยะห่างที่เหมาะสมระหว่างฐานพิมพ์และฟิล์มด้านล่าง ไม่ควรเกิน 50 ไมครอน หรือ 1 layer นั่นเอง

เพิ่มเวลาการฉายแสงที่ชั้นฐานขึ้นอีก 5-10% จากปกติ เพื่อให้มีความแข็งแรงมากยิ่งขึ้น

ใช้กระดาษทรายหยาบขัดที่ฐานพิมพ์ เพื่อเพิ่มความขรุขระและพื้นที่ผิวสัมผัสระหว่างเรซินและชิ้นงานให้มากขึ้น หรือหากมีเครื่องมืออาจใช้การเจาะรูขนาดเล็กเพื่อช่วยก็สามารถทำได้

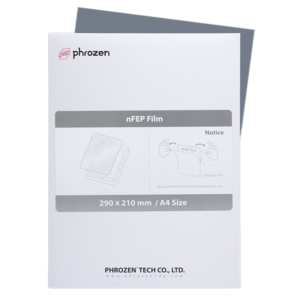

FEP Film มีอายุการใช้งาน สังเกตได้จากเวลาเทน้ำเรซินออก หากไม่มีเรซินเกาะ หรือติดอยู่เลย แสดงว่ายังมีสมบัติ “ไม่เกาะผิว” สูงอยู่ใช้งานได้ หากเรซินไหลยากแสดงว่้าหน้าสัมผัสเริ่มเสื่อมสภาพแล้ว

หรือกรณีมีฝ้า รอยขีดข่วนจากการใช้งาน ก็ส่งผลต่อความเข้มแสงที่ส่งออกมาได้เช่นกัน

เรซินบางชนิดมีแรงยึดเกาะกับฐานพิมพ์น้อยมากๆ เช่น เรซินในกลุ่มแวกซ์ ดังนั้นผู้ผลิตหลายรายจึงแนะนำกาวประสานช่วยจุดนี้ ปัจจุบันที่หาซื้อได้ เช่น Monocure Platebond, BlueCast Primecat

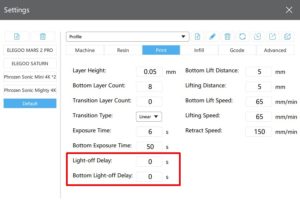

แรซินกลุ่ม ABS-like หรือ PP-like หรือ Flexible จะมีความหนืดมากกว่าปกติ ดังนั้นควรตั้งเวลา Delay 2-5 วินาที ก่อนฉายแสงหลังแท่นพิมพ์เคลื่อนที่ลงสุด เพื่อให้เรซินเซ็ทตัวก่อนเริ่มฉายแสง

ปัญหานี้มักไม่เกิดในบ้านเราคือเรซินทำงานได้ดีที่อุณหภูมิ 25-30 องศาเซลเซียส ดังนั้นบางเครื่องจึงมีระบบฮีทเตอร์ให้ความร้อนติดมาด้วย ซึ่งประเทศไทยอยู่ในช่วงนี้อยู่แล้วเลยโอกาสที่ปัญหาเกิดจากสาเหตุนี้เลยน้อยมาก

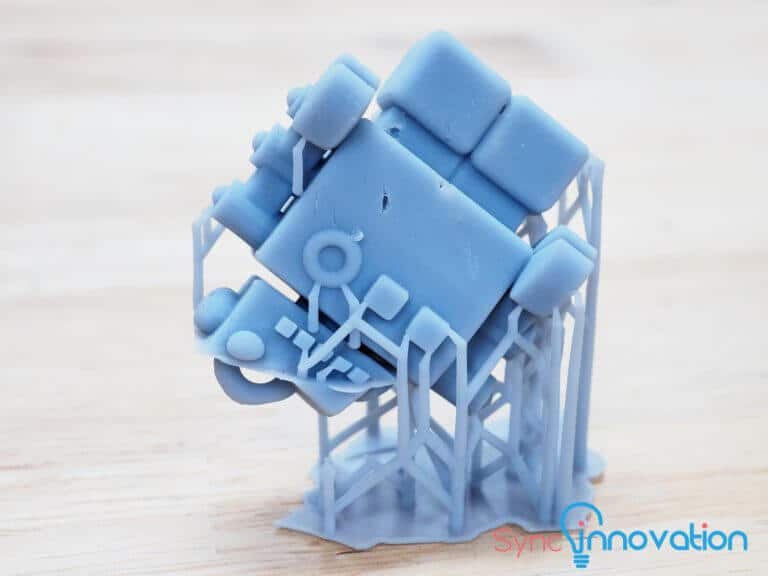

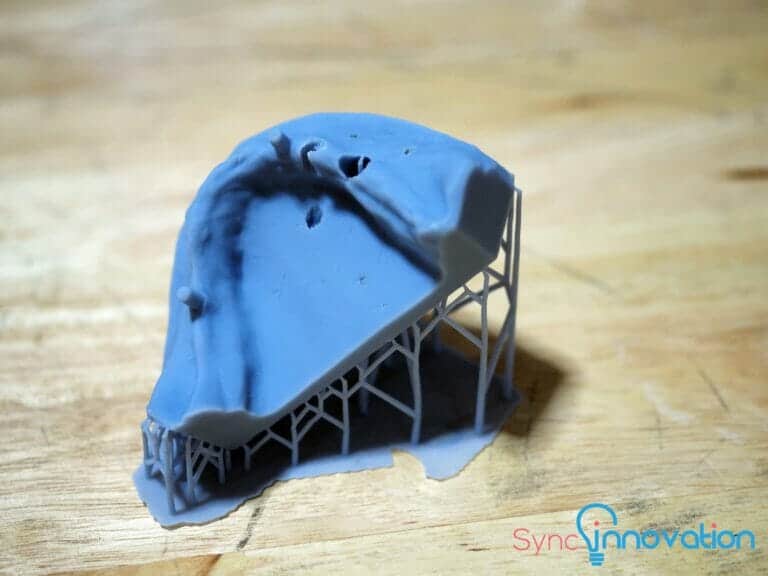

2. ชิ้นงานหลุดจาก Support

Support ต้องอยู่ในจุดที่เริ่มขึ้นชิ้นงาน หรือจุดล่างสุด หลายโปรแกรมในโหมด auto support จะผิดพลาดตรงนี้ นอกจากนี้ควรมีขนาดที่ใหญ่พอสำหรับรับแรงดึงได้ โดยไม่เสียหายระหว่างการพิมพ์ ขนาดที่เหมาะสมมีตั้งแต่ 0.6-1.2 mm ที่ปลายสุดซึ่งสัมผัสชิ้นงาน

สามารถเพิ่มได้ 1-2 วินาที ขึ้นกับชนิดเรซิน วิธีแก้นี้ไม่เหมาะกับงานกลุ่มจิวเวรี เพราะจะทำให้รายละเอียดหายไป แต่ถ้าเป็นงานต้นแบบ งานฟิกเกอร์ทั่วไป สามารถทำได้ โดยไม่สูญเสียรายละเอียด

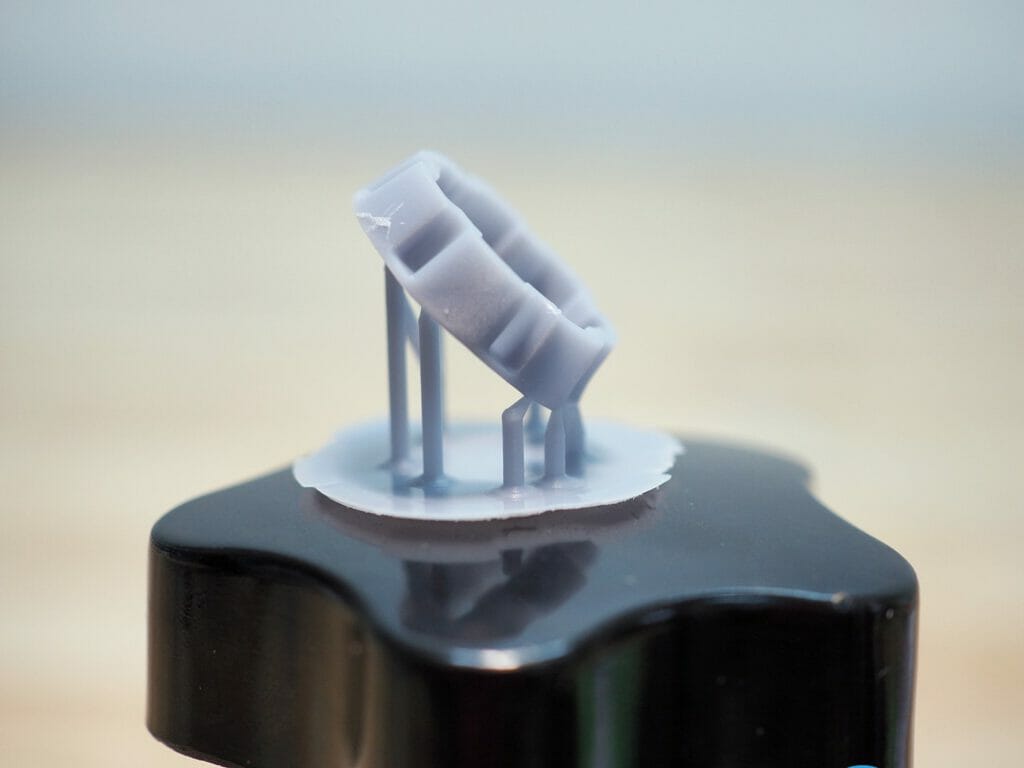

ไม่ควรวางชิ้นงานราบหรือ Flat กับพื้น เพราะจะเกิดแรงดึงมากที่สุด ควรหมุนอย่างน้อย 30-45 องศา เพื่อลดพื้นที่ดังกล่าว

3. ชิ้นงานเสียหาย เป็นรูบางส่วน

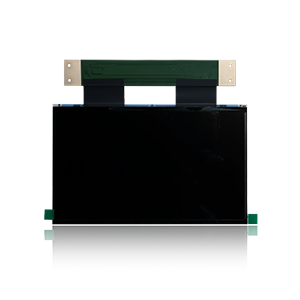

ส่วนใหญ่หากเกิดปัญหาที่จุดเดียวกัน เป็นแนวตั้งตลอดทั้งชิ้นงาน มักเกิดจากจอ LCD มี Dead Pixel ขึ้น หรือจุดดำที่แสงส่อแงไม่ทะลุ ซึ่งเป็นปัญหาที่พบได้บ่อยหากดูแลการใช้งานไม่ดี ปัจจัยหลักที่ทำให้เกิดขึ้นคือ

- มีเรซินแข็งตกค้างอยู่แล้ว แล้วฐานพิมพ์กดทับจนเสียหายที่จุดนั้น

- ความร้อนสะสมจากการพิมพ์ เป็นระยะเวลานานๆ ทำให้เสื่อมสภาพ มักเกิดจากการวางเครื่องในที่อับอากาศ หรือพัดลมระบายความร้อนไม่ทำงาน หรือประสิทธิภาพลดลง

เป็นวิธีที่แก้ไข ที่ดีที่สุด รวมถึงหมั่นตรวจสอบเรซินตกค้างในถาดพิมพ์ทุกครั้งหลังการพิมพ์

จอ LCD ที่เกิด Dead Pixel ยังสามารถใช้งานได้เหมือนปกติ หากจำเป็นต้องใช้งาน สามารถวางชิ้นงาน ในส่วนอื่นที่ไม่เสียหายได้

4. ชิ้นงานมีครีบ

ครีบที่เกิดขึ้น มีสาเหตุได้ 3 กรณี คือ

1. มีส่วนที่พิมพ์เสีย แล้วไม่สามารถลอกหรือดึงขึ้นได้ สะสมไปเรื่อยๆ จนติดขึ้นมากับชิ้นงาน เหมือนในปัญหาข้อ 2 หรือบางกรณีก็เกิดจากพื้นสัมผัส FEP ชั้นที่พิมพ์สูงมาก จนไม่สามารถลอกชิ้นงานออกได้

2. กรณีที่เกิดจากโปรแกรม Slicing ผิดพลาด ทำให้มี Artifact หรือส่วนที่ไม่ใช้ชิ้นงานเพิ่มขึ้นมาด้วย บางครั้งเกิดจาก 3D Model มีปัญหาทำให้ Slice ผิดพลาดก็มีโอกาสเกิดขึ้นได้เช่นกัน

3. FEP เริ่มเสื่อมสภาพตามการใช้งาน ทั้งรอยบนตัวแผ่นและความตึงที่ลดลง

FEM Film ที่ใช้งานไปนานๆ จะพบปัญหาลอกงานไม่ค่อยขึ้น เนื่องจากผิวสัมผัสเริ่มเสื่อมสภาพ การเปลี่ยนใหม่จะทำให้ได้คุณภาพที่เหมือนเดิม

ใช้หลักการวางชิ้นงาน ที่ลดพื้นที่การพิมพ์/ชั้นให้มากที่สุด จะสามารถลดปัญหางานเป็นครีบได้

หากสามารถทำได้ ควรเช็คไฟล์ png หรือ jpg ที่ใช้ฉายแสงแต่ละชั้นเพื่อตรวจสอบคตวามถูกต้อง

เทเรซินออกจากถาดให้หมด ทำความสะอาด จากนั้นใช้นิ้วดีดเบาๆที่ตัวฟิล์มต้องดังและแน่น ไม่มีอาการหย่อน

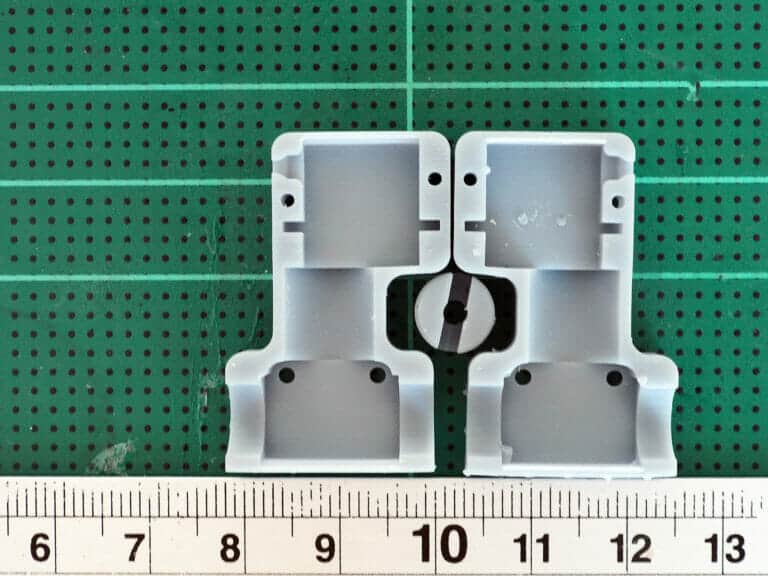

5. ชิ้นงานเบี้ยว ไม่ตรง งอ

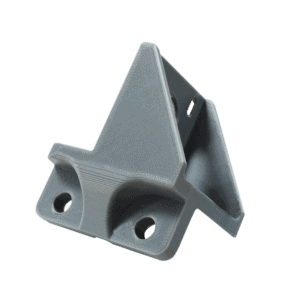

มักเกิดกับส่วนที่เป็นเป็นทรงเรขาคณิต ที่ต้องการความตรง มุมงอ มุมเอียง ในขนาดที่ต้องการ ซึ่งเครื่องพิมพ์แบบ LCD 3D Printer ที่มีวัสดุเป็นเรซิน มีการหดตัวที่สูงกว่าพลาสติกทั่วๆไป ดังนั้นอาจจะต้องลองหลายวิธีแก้ เพื่อให้ได้ชิ้นงานที่มีคุณภาพสมบูรณ์

Support ที่ใหญ่ขึ้น จะช่วยตรึงชิ้นงานให้คงรูปร่างตามเดิมได้ดีขึ้น ในบางกรณีอาจต้องใช้ support ขนาด 1.2-1.5 mm เลย สำหรับงานเรขาคณิตขนาดใหญ่ เช่น พวกกล่อง ขวดผนังบาง หรืองานทรงกลมแบน

สืบเนื่องจากข้อแนะนำข้างบน คือให้ชิ้นงานเซ็ทตัวสมบูรณ์ก่อน ค่อยตัด Support ออก ซึ่งจะยุ่งยากมากขึ้น เนื่องจาก support จะเปราะแตกหักง่าย “ควรตัดห่างจากชิ้นงาน” แล้วไปตะไบ ขัดเก็บงานอีกที เพื่อป้องกันผิวชิ้นงานเสียหาย (เพราะอบรวมไปกับชิ้นงานแล้ว)

6. ชิ้นงานมีเศษสีขาวหลังล้าง IPA

สำหรับมือใหม่ที่อุปกรณ์จำเป็นตามนี้ยังไม่ครบ (อุปกรณ์ที่จำเป็นมีอะไรบ้าง) การปล่อย IPA ระเหยออกไปเอง หรือล้างบางส่วนไม่สะอาด จะทำให้ IPA กัดชิ้นงานจนเกิดเป็นรอยสีขาวๆขึ้น ซึ่งแก้ไขยาก ดังนั้นควรเป่า IPA ให้แห้งสนิทก่อนไปทำขั้นตอนถัดไป

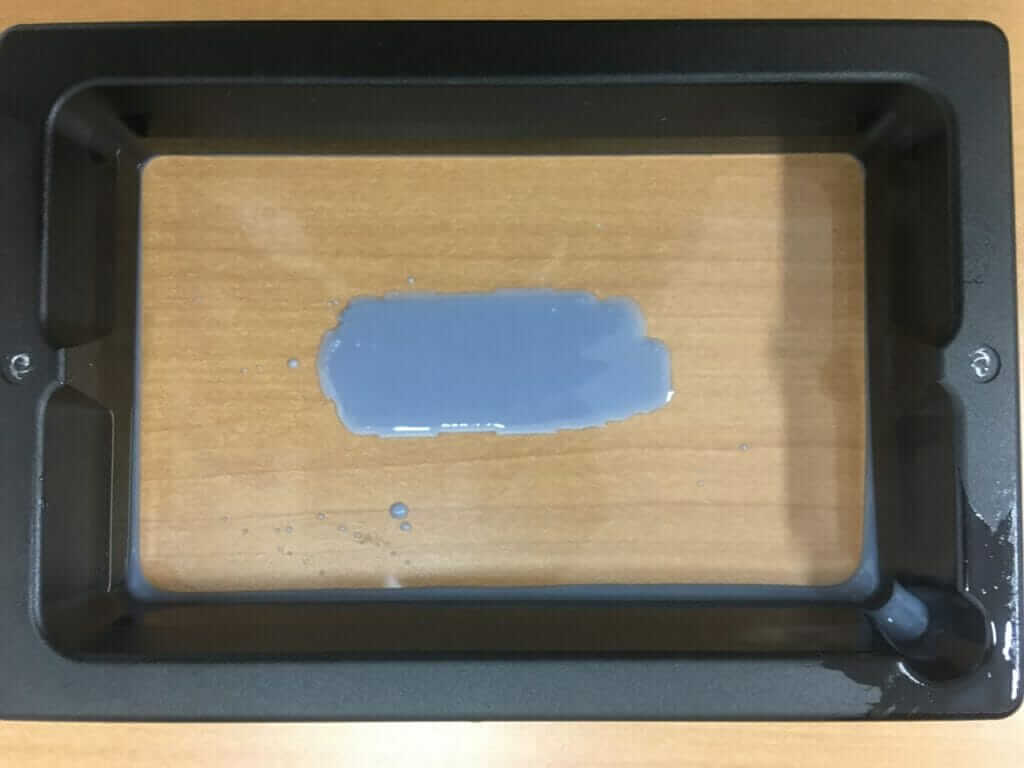

IPA หลังใช้ไปนานๆ ก็เปลี่ยนจากสีใสสะอาด เป็นสีขุ่น ตามปริมาณการล้างเรซิน ซึ่งบางครั้งเศษเรซินที่ตกค้างอยู่ก็จะมาเกาะชิ้นงาน ผสมกันไปกับ IPA ดังนั้นควรถึงเวลาเปลี่ยนใหม่ เพื่อรักษาคุณภาพชิ้นงานหลังพิมพ์ให้คงเดิม ตัวอย่างภาพด้านล่างตัว IPA เริ่มทำความสะอาดได้ไม่ดีแล้ว ควรเปลี่ยน

7. ชิ้นงานขนาดคลาดเคลื่อนมาก

เรซินเกือบทุกชนิด “มีค่าการหดตัว” หรือ Shrinkage ที่แตกต่างกันออกไป มีตั้งแต่ 0.XX% จนไปถึง 3% โดยปริมาตร ดังนั้นควรเผื่อความคลาดเคลื่อนดังกล่าวด้วย ปกติผู้ผลิตเรซินจะมีข้อมูลส่วนนี้อยู่เกือบทั้งหมด บางครั้งขนาดอาจจะหายไปถึง 10% เลยก็เป็นไปได้ โดยเฉพาะรูเจาะ รูยึดต่างๆ

ส่วนนี้อาจมีความผิดพลาดด้าน Firmware หรือการฉายแสงที่ผิดปกติ ซึ่งต้องตรวจสอบกับผู้ผลิต หรือตัวแทนจำหน่าย ในบางครั้งอาจพบงานที่ยืด ยาว สูง ผิดปกติได้เลย

8. ชิ้นงานแตกหักหลังอบหรือปริ้นเสร็จ

ตรวจสอบการทำความสะอาด IPA ที่ติดอยู่ในชิ้นงาน หรือ “ภายในชิ้นงาน” เนื่องจาก IPA จะทำให้เกิดการกัดกร่อนทางเคมี ทำให้ชิ้นงานร้าวไปตามเวลา

สำหรับคนที่พิมพ์งานกลวง (hollow) แล้วลืมเจาะรูระบายเรซินออก ทำให้เกิดเรซินค้างอยู่ในชิ้นงาน และไม่มีทางที่จะแข็งตัว (เพราะไม่โดนแสง UV เลย) ค่อยๆซึมหรือกัดผิวชิ้นงานด้านออกมา

ข้อนี้อาจจะมีโอกาสน้อย โดยเรซินที่ไม่ได้คุณภาพ เมื่อพิมพ์เสร็จจะยังไม่เห็นอะไร แต่พอนำไปอบ หรือตั้งทิ้งไว้ จะเกิดรอยร้าวขึ้น

สารเคมีบางตัวที่ใช้เคลือบผิวและทำสี ทำให้เกิดการกัดกร่อนทางเคมีเช่นเดียวกับ IPA ดังนั้นควรตรวจสอบให้ดีว่า ชุดทำสีที่นำมาใช้ ไม่ทำปฏิกริยากับสารกลุ่มอะคริลิก

9. ชิ้นงานมีรอยคลื่น

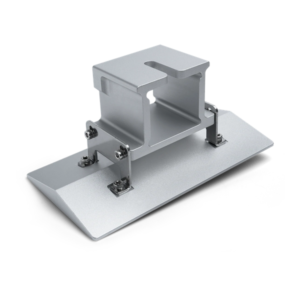

การที่พื้นที่ผิวสัมผัสมาก ทำให้แรงดึง (suction force) มากขึ้นตามไปด้วย ทำให้เวลาดึงชิ้นงานขึ้นแต่ละครั้ง เกิดแรงภายในชิ้นงาน จนเสียรูปร่างไป หากสังเกตจะได้ยินเสียงชิ้นงานหลุดจาก FEP Film เสียงดังได้ชัดเจน ซึ่งการแก้อาจจะต้องไปหามุมการวางชิ้นงานใหม่ หรือบางครั้งก็ไม่สามารถแก้ไขได้ ต้องไปเก็บงานอีกที

มักพบมากในเครื่องราคาถูกที่ระบบโครงสร้างแกน Z ไม่แข็งแรงพอ เช่น Wanhao Duplicator 7 V1.0-V1.2 หรือ Anycubic Photon ที่ใช้ลูกเบี้ยว 3 ชิ้น เป็นตัวตั้งระนาบตรง วิธีการแก้ก็ต้องไปเปลี่ยนตัว Hardware ใหม่จะดีที่สุด

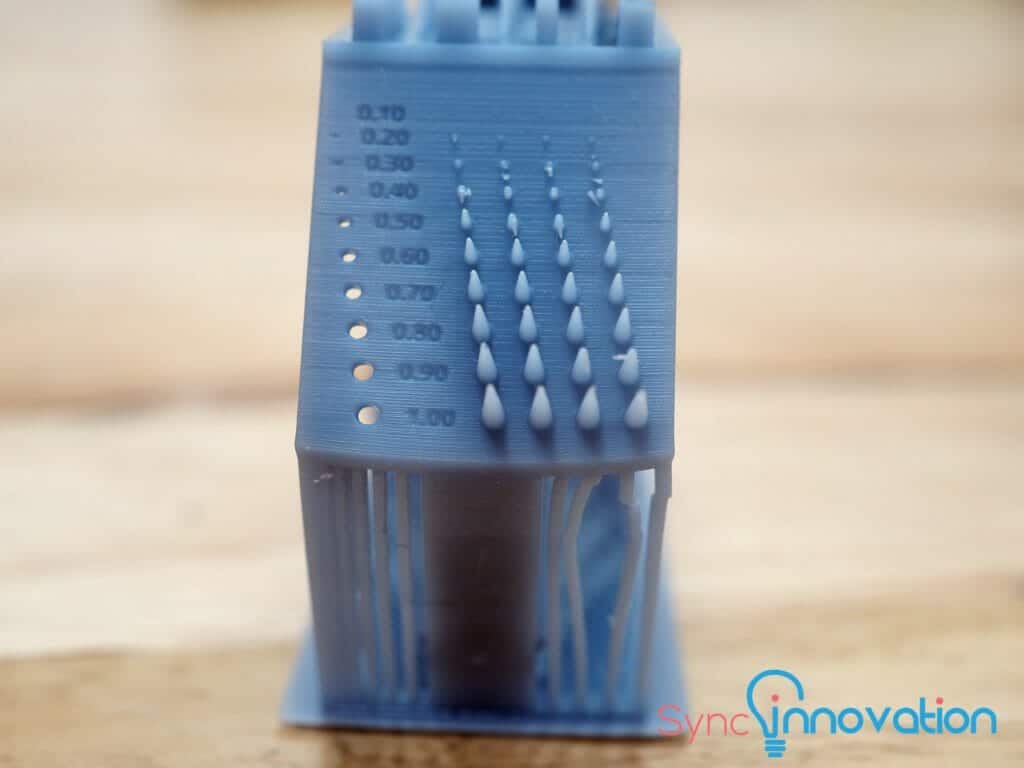

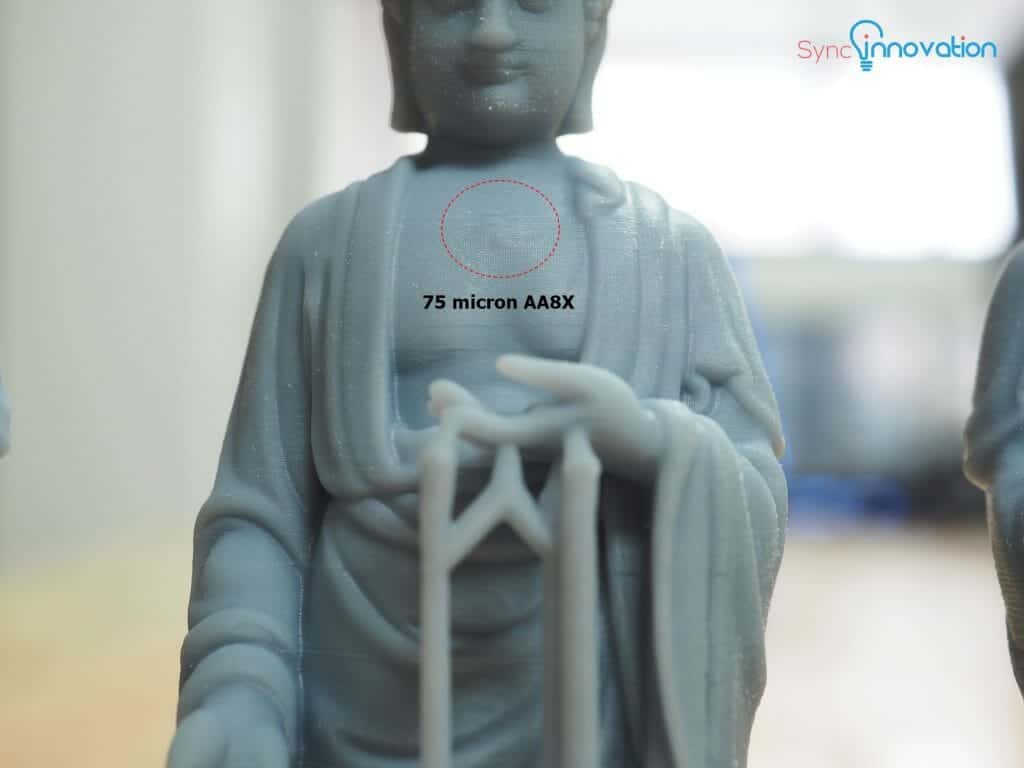

10. รายละเอียดขาดหาย ไม่คมชัด

โดยปกติแล้วเครื่อง LCD 3D Printer จะมีจุดเหมาะสมในการฉายแสงที่น้อยมาก หากคลาดเคลื่อนไป 2-3 วินาที รายละเอียดขนาดเล็กก็จะเริ่มหายไปแล้ว รวมถึงเรซินแต่ละ “ยี่ห้อ” และ “สี” ก็มีจุดเหมาะสมไม่เหมือนกัน ดังนั้นหากตัวเครื่องมีระบบการ Calibration ก็จะช่วยให้ผู้ใช้หาจุดที่เหมาะสมได้ง่ายขึ้น

การ Calibration เครื่อง Wanhao Duplicator 7 (อ่านต่อ)

การ Calibration เครื่อง Anycubic Photon (อ่านต่อ)

การ Calibration เครื่อง Sync DLP 180 (อ่านต่อ)

เครื่องพิมพ์ 3 มิติ แต่ละเครื่องก็มีสเปคแตกต่างกันออกไป เครื่องเรซินราคาถูกในไทยมีความละเอียด 47 75 85 100 150 ไมครอน ดังนั้นบางเครื่องที่รายละเอียดเล็กกว่าสเปคก็ไม่สามารถทำได้

11. ผิวชิ้นงานใส เหนียว ไม่สะอาด

ควรใช้ IPA หรือตัวทำละลายที่เหมาะสมในการล้าง เรซินที่ติดอยู่กับชิ้นงาน (uncured resin) หรือควรมีเครื่องล้างโดยเฉพาะเช่น Ultrasonic หรือ Magnetic stir

สำหรับคนที่ทำชิ้นงานกลวง แต่ลืมเจาะรูระบายเรซินออกจะเจอปัญหาเรซินค่อยๆซึมออกมาเมื่อเวลาผ่านไป มักพบพร้อมกับการแตกหัก ร้าว รูรั่วของชิ้นงาน

IPA หากทิ้งไว้นานๆ จะดูดความชื้นในอากาศทำให้มีความเหนียวมากขึ้น ประสิทธิภาพในการละลายเรซินก็ด้อยลง สังเกตง่ายๆว่าของใหม่ จะได้กลิ่นไอระเหยที่รวดเร็ว ตั้งแต่เท ในขณะที่ IPA ที่ทิ้งไว้ในบรรจุภัณฑ์ล้าง จะไม่ค่อยได้กลิ่นแล้ว เนื่องจากเริ่มเสื่อมสภาพ

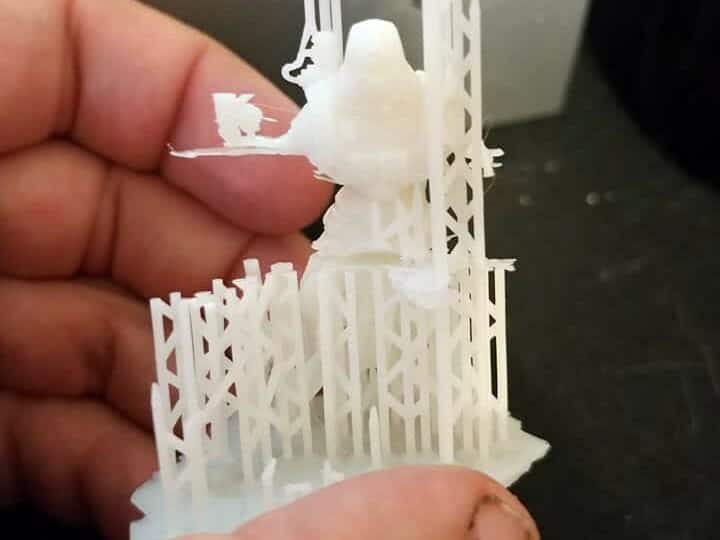

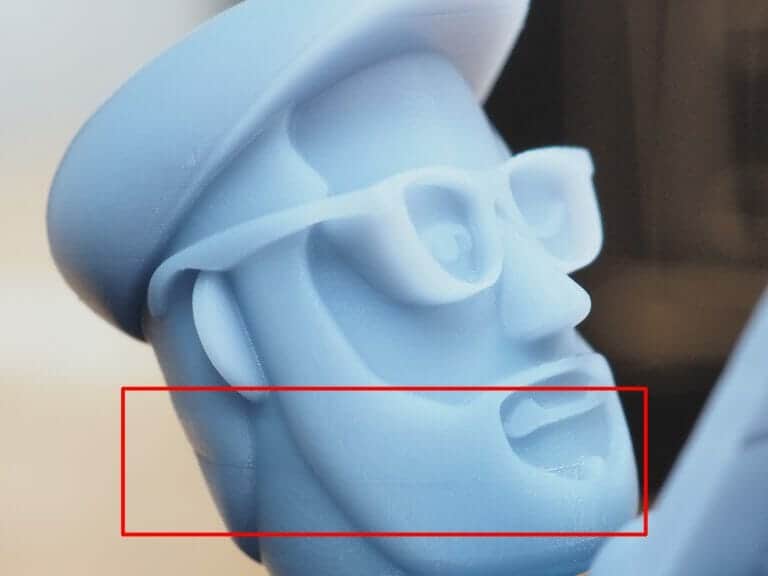

12. มีส่วนที่ย้อย ไม่เรียบ ตรง

ปัญหานี้มักพบกับงานใหญ่ๆ ที่การสร้าง support ต้องใช้ประสบการณ์เยอะ ในการเลือกตำแหน่งการวางชิ้นงาน รวมถึงการสร้าง support ที่ดี

ข้อนี้ทำให้บริเวณตรงกลาง เริ่มตกท้องช้าง เนื่องจากไม่มีอะไรมารองรับ รวมถึงแรงดึงมหาศาลช่วงการยกชิ้นงานขึ้น

เรซินชนิด Flexible มีแนวโน้มจะห้อยตัวมากกว่าเรซินปกติอยู่แล้ว ดังนั้น ไม่ควรวางชิ้นงานให้เป็นระนาบมาก ควรมีมุมเอียง 30-45 องศา เป็นอย่างน้อย

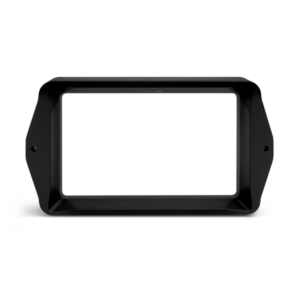

13. มีเรซินติดอยู่ที่จอ LCD

ปัญหานี้สาเหตุหลักมาจากถาดเรซิน หรือ VAT เริ่มมีการรั่วซึม ในบางกรณีต้องทิ้งเรซินไว้ 1-2 วัน จึงจะพบการรั่ว เนื่องจากความหนืดของเรซินค่อยๆไหลออกมา โดยปกติแล้วการรั่วซึม “จะไม่ทำให้จอ LCD เสีย” ยกเว้นแต่รั่วมากจนไหลเข้าไปที่แผงวงจรด้านใน หรือมีการกดทับจากถาดพิมพ์อีกที

การทำความสะอาดก็ใช้ผ้าสะอาดชุบ IPA เช็ดเรซินที่ติดอยู่ออกให้หมด แต่หากเรซินแข็งตัวแล้ว ควรใช้เกรียงยางค่อยไล่แซะออกมา ควรระวังจอเป็นรอย หรือแตกมากที่สุด

วิธีแก้ไขที่ดีที่สุดคือทิ้งฟิล์มอันเก่าไป ถึงแม้จะนำมาขึงใหม่ก็ยังมีโอกาสรั่วเหมือนเดิม รวมถึงฟิล์มที่ใช้ไปนานๆความตึงจะไม่เหมือนเดิมแล้ว

สำหรับเครื่องบางรุ่นไม่มีซีลหรือประเก็นที่จอ สามารถหาเทปกาวแปะรอบขอบจอได้ เพื่อป้องกันเรซินไหลลงไปที่แผงควบคุมด้านล่าง

ผู้เขียนใช้วิธีเทน้ำเปล่าใส่ถาดเรซิน นำกระดาษ A4 วางไว้ด้านใต้ ทิ้งไว้ซํก 1 คืน หากไม่มีน้ำซึมมาด้านล่างแปลว่าใช้ได้ และควรหมั่นตรวจสอบอยู่เสมอหากรู้สึกว่ามีเรซินซึมออกมาที่จอ

บทความนี้น่าจะช่วยแก้ไขปัญหาให้หลายๆคนได้ไม่มากก็น้อย กดสมัครติดตามเรา หากมีการอัพเดดข้อมูลนี้ ท่านจะทราบได้ทันที