การออกแบบสำหรับงานสวมประกอบสำหรับบุคคลทั่วไป

พื้นฐานการออกแบบงานสวมประกอบ (Fitting, Assembly) ระหว่างชิ้นงาน 2 ชนิด คือ ต้องเผื่อขนาดการสวมประกอบทุกครั้ง ภาษาช่างใช้คำว่า สวมอัด สวมคลอน หรือสวมพอดี ในเชิงวิชาการมีการกำหนดหลากหลายมาก ขึ้นอยู่กับชนิดของ part ที่นำมาประกอบ เพลากับรูเจาะ สกรูกับนัท แต่ทั้งหมดก็ให้ความหมายเหมือนกันคือ ต้องมีการให้ขนาดของ 2 ชิ้นที่แตกต่างกัน ยกตัวอย่าง เช่น

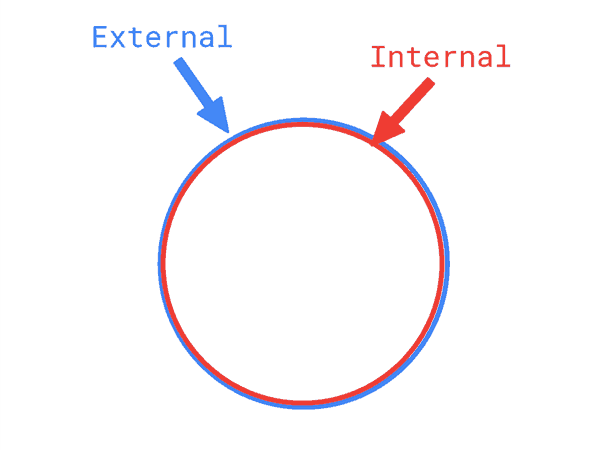

วงกลมเส้นผ่านศูนย์กลาง 100 mm ดังภาพ หากมีการสวมเพลาภายใน ต้องให้ขนาดเพลา Internal (ไม่ได้อ้างอิงมาตรฐานใด)

- สวมแบบหลวม อาจจะให้ขนาด 99.85-99.90 เพื่อให้สวมใส่ได้ง่าย ไม่ต้องใช้แรงมาก

- สวมแบบพอดี อาจจะให้ขนาด 100.00-100.05 ตอนสวมต้องใช้เครื่องมือช่วยตอกให้ประกอบได้

- สวมแบบพอดี อาจจะให้ขนาด 100.1-100.15 ตอนสวมต้องใช้แรงตอกเยอะ ส่วนตอนถอดชิ้นงานอาจจะแตกเสียหายได้

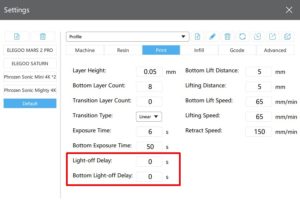

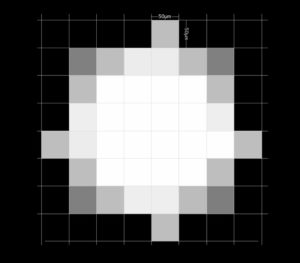

เมื่อได้ค่าการออกแบบขนาดชิ้นงานที่เหมาะสมแล้ว อีกส่วนหนึ่งที่ต้องคำนึงคือ ความคลาดเคลื่อนจากการผลิต ซึ่งมีอยู่ทุกระบบการผลิต ไม่ว่าจะเป็น การกัด (milling) กลึง (turning) เฉือน (cutting) เครื่อง 3D Printer เองก็เช่นเดียวกัน โดยปกติแล้วเครื่อง FDM 3D Printer ที่นิยมใช้กันจะอยู่ที่ไม่เกิน 500 ไมครอน (0.5 mm) หรือบางเครื่องที่ตั้งค่ามาดี จะอยู่ไม่เกิน 50 ไมครอน (0.05 mm) ดังนั้นไม่ว่าจะแบบไหนก็จำเป็นต้องออกแบบเผื่อทุกกรณี นอกจากนี้เครื่องปริ้น 3D ของแต่ละคน แต่ละค่ายก็มีค่าความคลาดเคลื่อนแตกต่างกันออกไป ดังนั้น บทความนี้จะช่วยเป็นแนวทางให้ออกแบบชิ้นงานที่ต้องประกอบกัน ได้แม่นยำและเหมาะสมมากขึ้น ผ่านการทดลองออกแบบและผลิตจริง

1. การออกแบบรูเจาะและเพลา

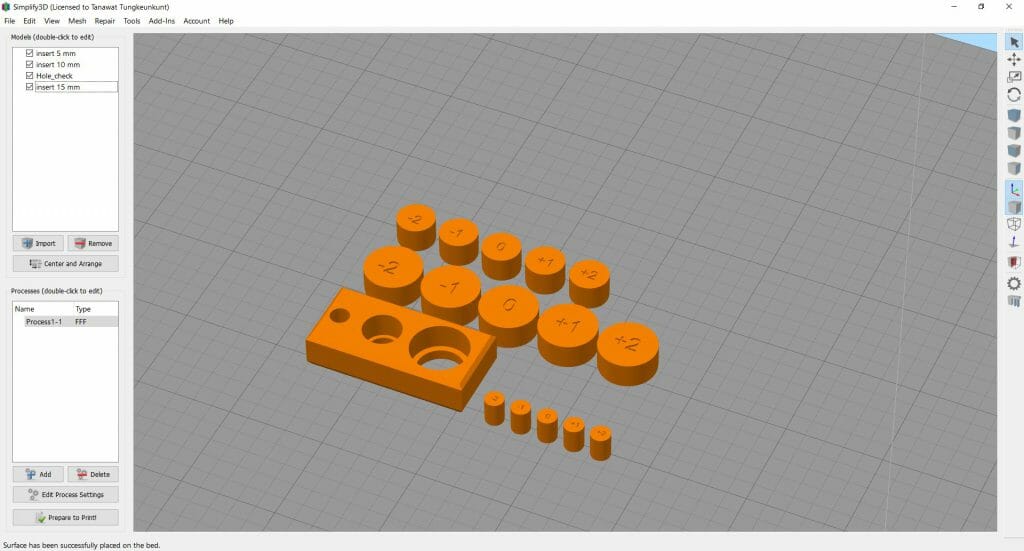

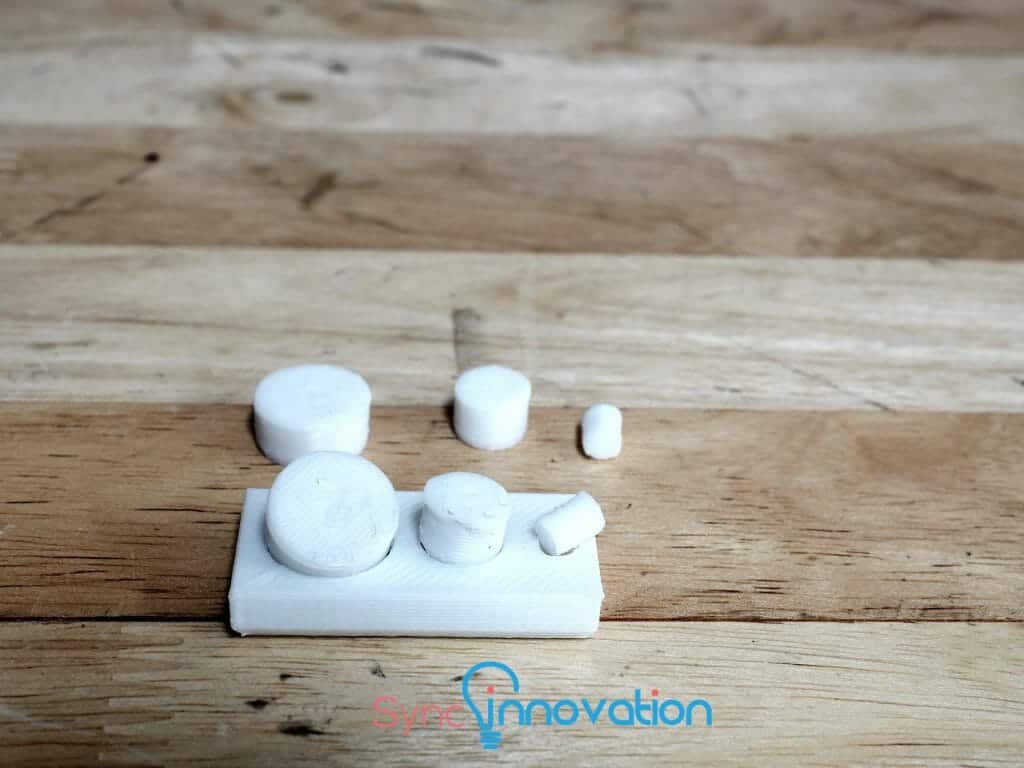

เป็นจุดเริ่มต้นที่ดีที่สุด เพื่อให้ทราบว่าเราต้องเผื่อขนาด ชิ้นงานที่เข้ามาสวมภายในไว้เท่าไหร่ โดยปกติแล้วรูปร่างของชิ้นงานภายนอกมักจะถูกกำหนดไว้ ปรับค่าไม่ได้ เช่น 100 mm ก็ต้อง 100 mm ในขณะที่ภายในสามารถปรับได้ตามความเหมาะสม ดังนั้นจึงการทดลองนี้จึงออกแบบชิ้นงานสำหรับ calibrate ดังนี้

- ชิ้นงานมีรูเจาะขนาด 5 10 และ 15 mm ตามลำดับ

- ชิ้นส่วนสวมประกอบมีขนาดตั้งแต่ -0.1 ถึง +0.1

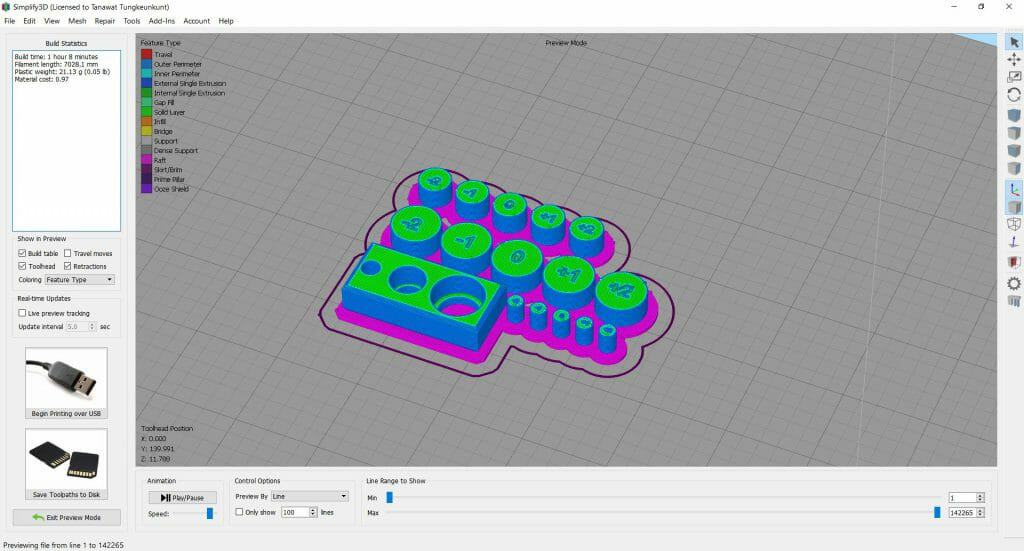

- ปริ้นชิ้นงานทดสอบ ใช้เวลาพิมพ์ไม่เกิน 2 ชั่วโมง แล้วแต่เครื่อง (อ้างอิงจากโปรแกรม Simplify 3D ความเร็ว 60 mm/s)

- ทดสอบสวมประกอบ

- บันทึกค่าที่เหมาะสม ควรเป็นค่าที่สวมพอดี ใช้มือคนใส่เข้าได้

หลังจากปริ้นขึ้นรูปเสร็จ ทดลองสวมชิ้นงานเข้าด้วยกัน ผลปรากฏว่า การให้ขนาดเผื่อ -100 ไมครอน (0.1 mm) ไม่เพียงพอต่อการสวมพอดี ซึ่งเมื่อเช็คอย่างละเอียดแล้วพบว่าขนาดเส้นผ่านศูนย์กลางภายในมีขนาดเพียง 14.50 mm (-500 ไมครอน) ดังนั้นจึงประมาณได้ว่าขนาดรูภายในคลาดเคลื่อนประมาณ 3% ในขณะที่ขนาดภายนอกโดยรวม ไม่มีความคลาดเคลื่อนเลย 42mm (+0 ไมครอน)

ส่วนใครที่สนใจ Donwload ไฟล์ stl ไปใช้กันก็ลองทดสอบดูครับ สำหรับ SLA 3D Printer หรือเครื่อง Resin 3D Printer ความคลาดเคลื่อนจะอยู่ที่ 100 ไมครอน

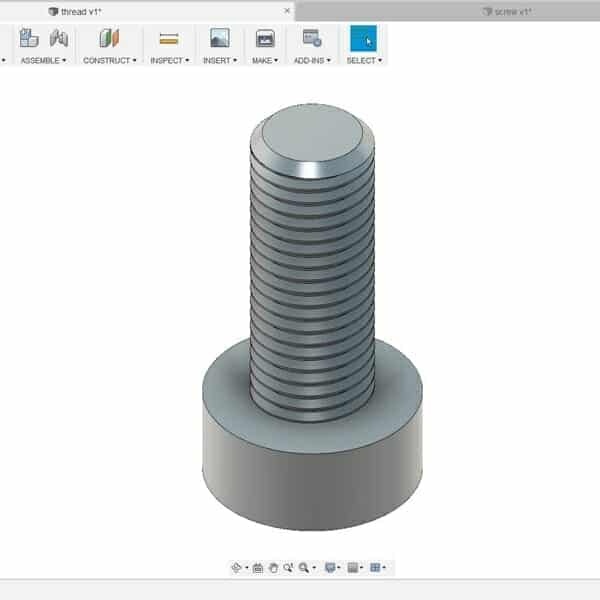

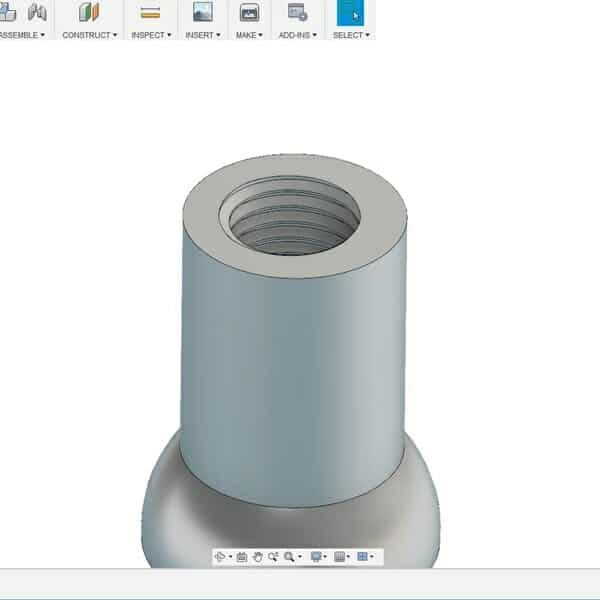

2. การออกแบบสกรูและนัท

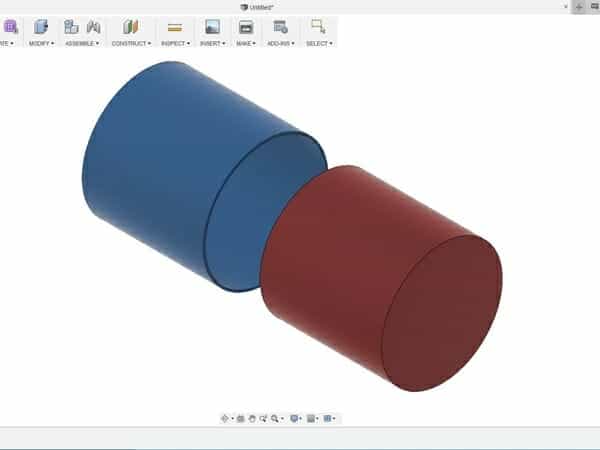

สกรูและเกลียวเจาะ อาจจะไม่ได้รับความนิยมมากนัก เนื่องจากบ้านเราใช้ PLA Filament เป็นวัสดุหลัก ซึ่งมีความแข็งแรงต่ำ โดยการทดลองนี้ใช้โปรแกรมวาดเกลียวและรูเจาะออกมามีรายละเอียดดังนี้

- สร้างทรงกระบอกขนาด 20 mm สร้างเกลียวเจาะโดยใช้คำสั่ง thread ดังนั้นควรจะกลายเป็นเกลียว M20 โดยประมาณ pitch 2.5 ความคลาดเคลื่อน 6g (หลวม)

- สร้างเบ้ารับอีก 1 ชิ้น โดยคว้านจากวงในเส้นผ่านศูนย์กลาง 20 mm เช่นเดียวกัน ความคลาดเคลื่อน 6H

- ปริ้นชิ้นงานทดสอบ

- ทดสอบสวมประกอบ

- บันทึกค่าที่เหมาะสม ควรเป็นค่าที่สวมพอดี ใช้มือคนใส่เข้าได้

ผลที่ได้ก็ไม่เป็นไปตามที่คิด ไม่สามารถหมุนสกรูเข้าไปในชิ้นงานได้ ตามที่ออกแบบไว้ โดยขนาดเกลียวในอยู่ที่ประมาณ 17.12 mm เท่านั้น คลาดเคลื่อนไป 14% เลยทีเดียว ดังนั้นการออกแบบเกลียวในควรให้ขนาดในโปรแกรม Autodesk Fusion 360 ประมาณ 23mm แล้วค่อยใช้คำสั่งทำเกลียว จึงจะได้เกลียวที่สวมได้พอดี ลองไปทดลองกันได้ ส่วนขนาดภายนอก ก็เป็นไปตามที่ออกแบบไว้

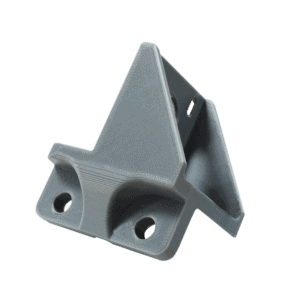

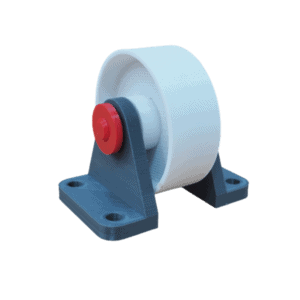

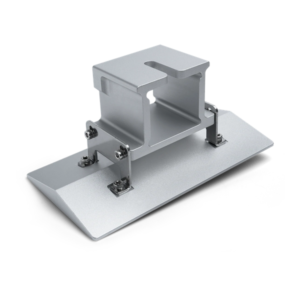

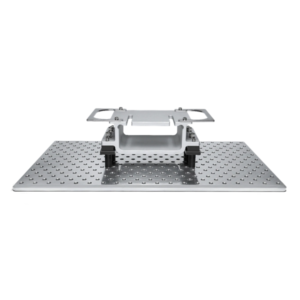

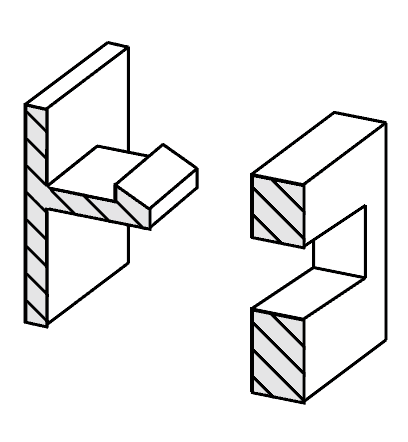

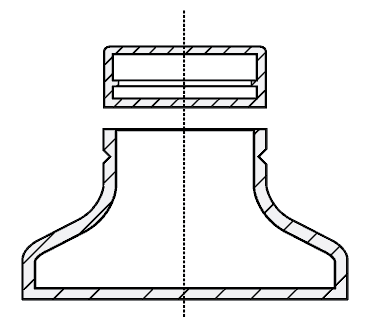

3. การออกแบบ Snap-Fit

งาน Snap-Fit เป็นงานที่ต้องให้ขนาดที่แม่นยำ มีความคลาดเคลื่อนต่ำ ไม่เหมาะกับการใช้งานกับวัสดุ PLA ในการใช้งานยาวๆ เหมาะกับวัสดุพวก ABS Nylon มากกว่า ในขณะที่เรซินต้นแบบทั่วไป แทบจะทำงาน snap-fit ไม่ได้เลย เนื่องจากเปราะเกินไป โดยบทความนี้ได้ยกข้อมูลจาก 3DHub มา สำหรับงาน 3D Printed เริ่มต้นคงมีการสวมประกอบส่วนใหญ่ตามภาพด้านล่างคือ แบบคานอัด และแบบกดวงกลม

หลักการออกแบบ

- ใส่ fillet ที่ขอบยื่นทุกครั้ง

- เพิ่มความหนาให้มากที่สุด

- ออกแบบให้พอดี ทั้งชุดสวม และตัวใส่ ไม่งอระหว่างการใช้งาน

- พิมพ์ 3D ขึ้นรูปในแนวรับแรง เช่น เดือยเล็กๆตามภาพที่ 1 ควรปริ้นจากล่างขึ้นบนตามแนวภาพ ไม่ควรปริ้นกลับหัว จะทำให้ความแข็งแรงลดต่ำลงเกินครึ่ง

- สำหรับเครื่อง FDM 3D Printer เผื่อขนาดการสวมประกอบไว้ 0.5 mm ตามที่เคยแนะนำ

- เครื่องระบบอื่นๆเผื่อไว้ 0.3 mm

- ระบบที่เหมาะกับชิ้นงานประเทศนี้มากที่สุดคือ SLS 3D Printer หรือ Binder Jet Nylon ทั้งหลาย

ฐานข้อมูลการออกแบบเชิงวิศวกรรมที่ทาง 3Dhub แนะนำ ซึ่งเป็นบริษัทอันดับ 1-2 ด้านวงการเคมีภัณฑ์ของเยอรมัน

สรุป

- การเผื่อขนาด สำหรับงานสวมประกอบเป็นสิ่งที่สำคัญมาก เนื่องจากกระบวนการผลิตทุกชนิดมีความคลาดเคลื่อน

- 3D Printer แบบ FDM สำหรับงานสวม-เจาะมีความคลาดเคลื่อนที่อยู่ราวๆ 3% ในขณะที่ SLA อยู่ที่ 1%

- 3D Printer แบบ FDM สำหรับงานเกลียวมีความคลาดเคลื่อนที่อยู่ราวๆ 14% ในขณะที่ SLA อยู่ที่4%

- ไม่ควรใช้คำสั่ง ย่อ-ขยายในโปรแกรม Slicer เนื่องจากจะทำให้ขนาดรวมเพี้ยนไปด้วย ควรไปแก้ไขที่โปรแกรมเขียน CAD

- ค่าดังกล่าวอ้างอิงจากการปริ้น 3D วัสดุ PLA หากใช้ ABS Nylon หรือ PP ควรทดสอบเองอีกครั้ง เนื่องจากมีค่าการหดตัวของวัสดุที่มากกว่า (shrinkage)

- ทุกกระบวนการผลิตมีความคลาดเคลื่อน ดังนั้นควรหมั่น Calibrate เครื่อง 3D Printer ของตัวเอง โดยเฉพาะอย่างยิ่งเมื่อมีการเปลี่ยนวัสดุ หรือดีไซน์ใหม่ๆ

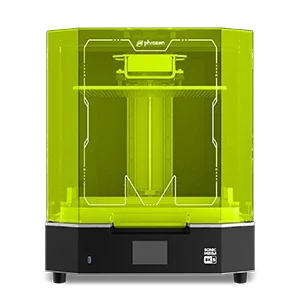

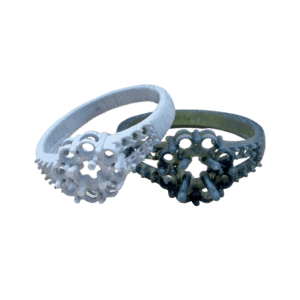

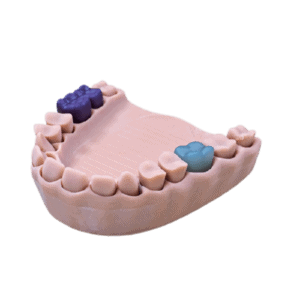

ตัวอย่างคลาดเคลื่อนในอุตสาหกรรม (ที่มา: Additive Manufacturing, Hanser)