วัสดุ Polymer คืออะไร ?

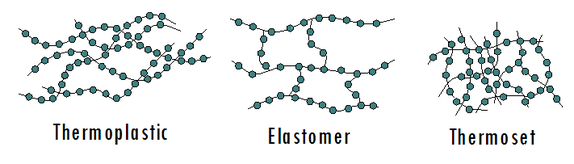

เรามักคุ้นเคยกับคำว่า เทอร์โมพลาสติก ยาง เรซิน ซิลิโคน วัสดุที่กล่าวมาทั้งหมดนั้น เรียกรวมๆว่าพอลิเมอร์ (Polymer) เกิดจากการรวมกันของ Monomer จำนวนมากต่อการเป็นสายยาวทั้งนี้ชนิด รูปแบบ ส่วนประกอบของ Monomer แต่ละตัว ทำให้เกิดวัสดุที่สมบัติ และวิธีการแปรรูปที่แตกต่างกัน

- Thermoplastic เป็นกลุ่มที่คุ้นเคยกันมากที่สุด เป็นพลาสติกที่สามารถนำมารีไซเคิลได้ โดยการหลอมเหลวแล้วขึ้นรูปใหม่ เทคโนโลยี 3D Printing ที่ใช้วัสดุกลุ่มนี้คือแบบเส้นพลาสติก FDM แบบ SLS เช่น ผงไนลอน (PA11 ,12)

- Thermoset เป็นวัสดุที่ไม่สามารถหลอมเหลว หรือนำกลับมาใช้ใหม่ได้ มักเห็นในกลุ่มของเครื่องปริ้นแบบ เรซิน (Resin) เป็นส่วนใหญ่

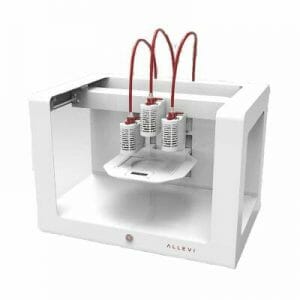

- ส่วน Elastomer เป็นส่วนน้อย มักเป็นกลุ่มซิลิโคน Gel ต่างๆ ต้องใช้เครื่องและเทคโนโลยีระดับสูงในการพิมพ์

Polymer Processing: Thermoplastic

กระบวนการขึ้นรูปพลาสติกในกลุ่มนี้ ต้องมีการให้ความร้อนจนถึงจุดหลอมเหลว (Melting Point) จากนั้นเป็นขั้นตอนการทำให้วัสดุมีรูปร่างตามที่ต้องการด้วยวิธีการต่างๆ เช่น ใช้แม่พิมพ์ (Mold) ใช้หัวขึ้นรูป (Die) หรือแม้กระทั่งเครื่อง 3D Printer ที่เป็นแบบ Freeform ไม่มีการควบคุมแรงดันในระบบ

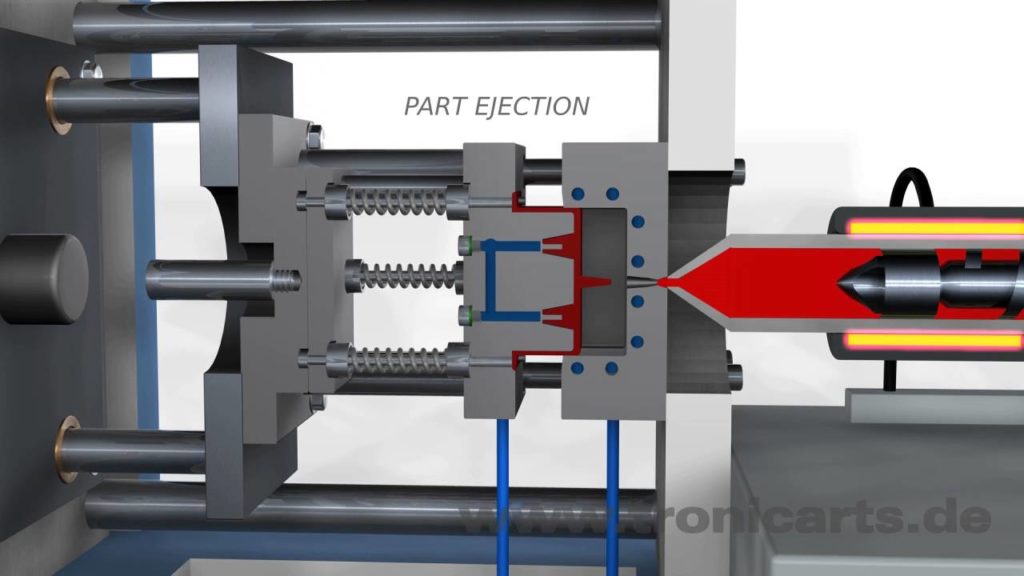

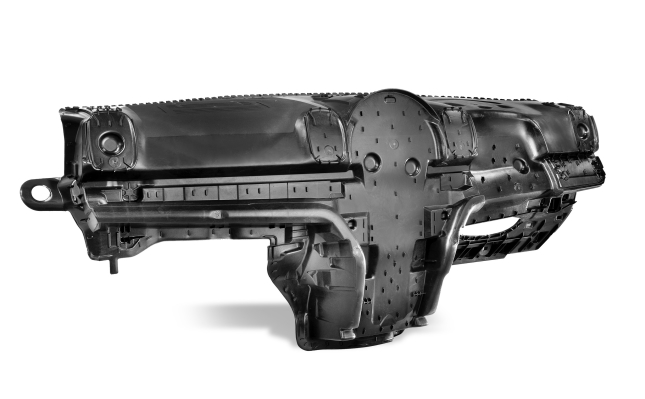

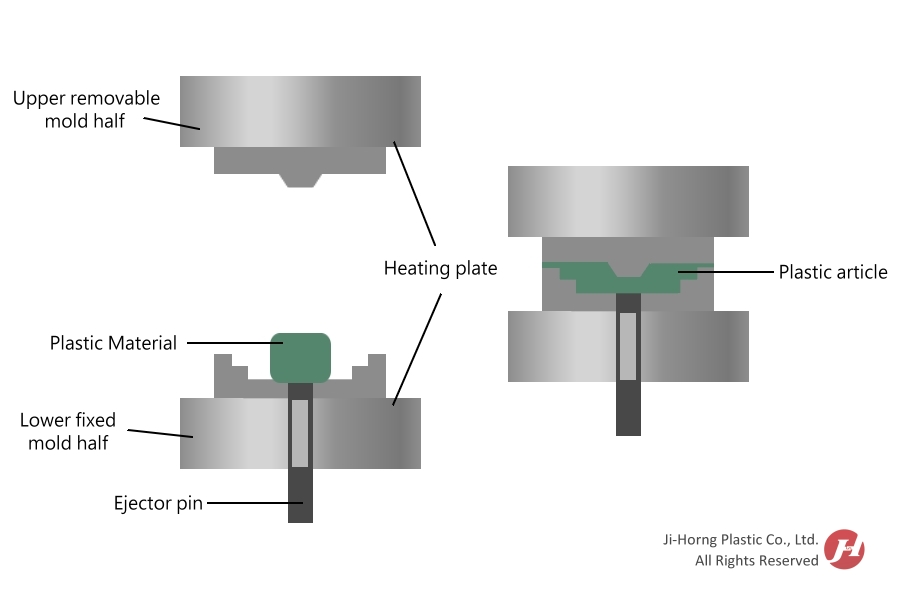

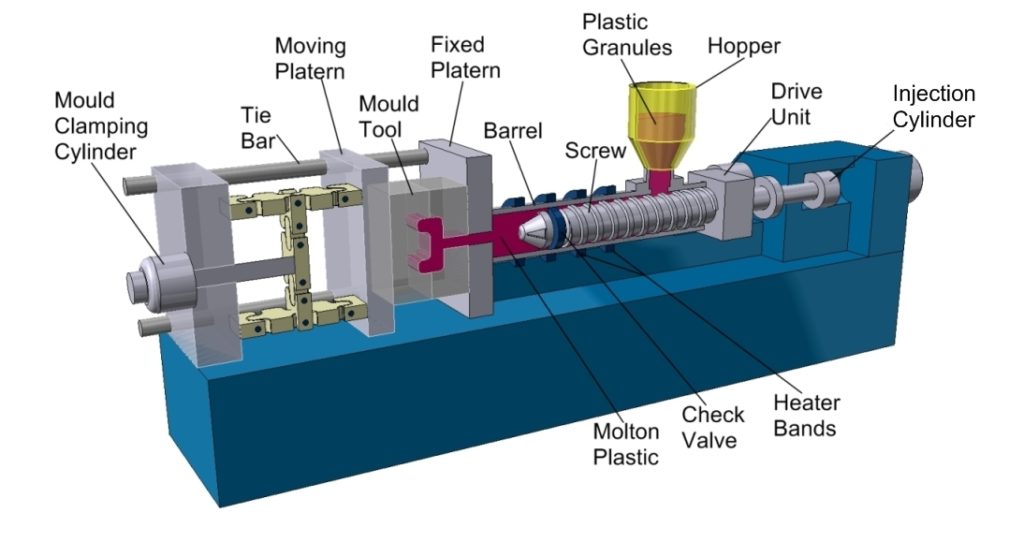

1. กระบวนการฉีดขึ้นรูป (Injection Molding)

- เป็น 1 ในกระบวนการที่มีการใช้แปรรูปพลาสติกมากที่สุด เนื่องจากให้อัตราการผลิตสูงมาก และสามารถผลิตงานที่มีรูปร่างซับซ้อนได้ดี

- ส่วนประกอบหลักจะแบ่งเป็นส่วนของชุดฉีดด้านขวาส่วนมือของภาพ จะมีสกรูฉีดที่ทำหน้าที่เตรียมเนื้อพลาสติกหลอมเหลว และดันเข้าไปยังส่วนที่ 2 คือ แม่พิมพ์และชุด Clamping

- การเตรียมเนื้อวัสดุเกิดจากการหมุนของสกรู ทำให้เกิดการเสียดสีและชุดให้ความร้อน ที่เหมาะสมแต่ละช่วง จนพลาสติกหลอมละลาย

- พลาสติกหลอมเหลวจะมีการควบคุมปริมาตรให้เท่ากันทุกครั้งของการฉีดจากระยะของกสรู ดังนั้นชิ้นงานที่ได้จะมีคุณภาพและน้ำหนักที่ใกล้เคียงกันทั้งหมด

- จากนั้นจึงดันพลาสติกหลอมเหลวเข้าไปยังส่วนของแม่พิมพ์ จนเย็นเป็นของแข็งอีกรอบ ตามรูปร่างของแม่พิมพ์

- สุดท้ายจะมีตัวปลดชิ้นงาน (Ejector pin) กระทุ้งงานออกมาอีกที เป็นอันเสร็จ 1 รอบการฉีด

- เป็นกระบวนสำหรับผลิตชิ้นส่วนพลาสติกที่มีรูปร่างซับซ้อนในปัจจุบัน มีทั้งขนาดเล็กจิ๋วเท่านิ้วมือ จนไปถึงขนาดใหญ่เท่ารถยนต์

- มีต้นทุนการผลิตที่สูงมากจากแม่พิมพ์ ซึ่งต้องใช้องค์ความรู้ในการออกแบบเฉพาะทาง และการผลิตจากเครื่องจักร CNC ในการตัดเฉือน กัด โลหะให้มีรูปร่างตามที่ต้อง

- เหมาะกับการผลิตของจำนวนหลักพันชิ้นขึ้นไป ไม่เหมาะกับการผลิตจำนวนน้อยๆ

- วัสดุที่สามารถขึ้นรูปได้ มีหลากหลายชนิด ในประเทศไทยอุตสาหกรรมส่วนใหญ่จะเป็นด้านบรรจุภัณฑ์ ยานยนต์ ชิ้นส่วนทั่วไป

- วัสดุที่นิยมใช้ เช่น PP PE ABS HDPE รวมไปถึงคอมโพสิตที่มีการผสมเส้นใยแก้วเสริมแรงเข้าไป

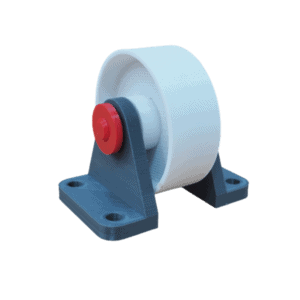

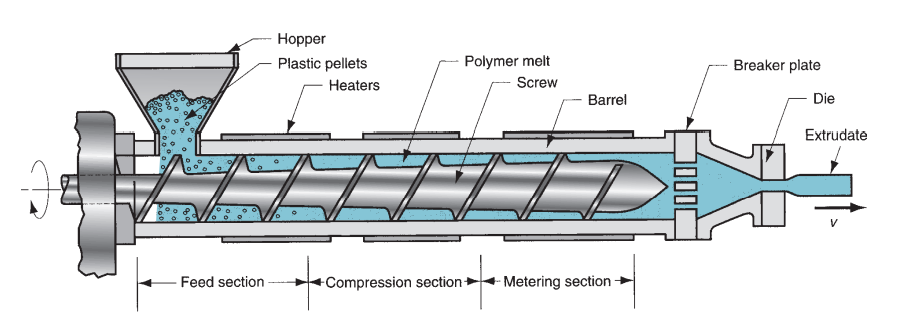

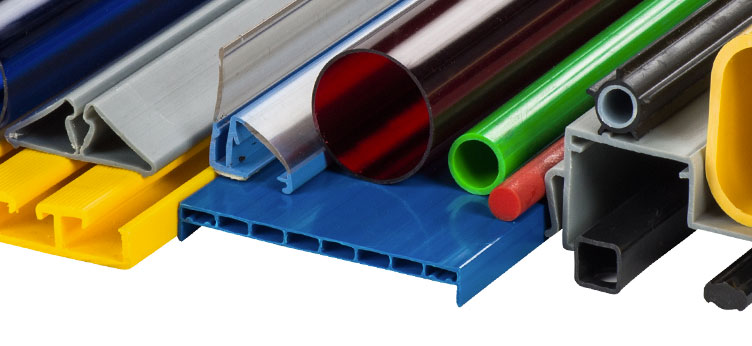

2. กระบวนการอัดรีดขึ้นรูป (Extrusion)

- เป็นกระบวนการขึ้นรูปผลิตภัณฑ์ที่มีพื้นที่หน้าตัดเหมือนกัน และมีความยาวต่อเนื่องเช่น ท่อ หลอด แท่งต่างๆ โดยมีส่วนของสกรูที่คล้ายกับกระบวนการฉีด (ลักษณะการออกแบบของสกรูไม่เหมือนกัน) รีดพลาสติกหลอมเหลวไหลผ่านหัวขึ้นรูป หรือหัวดาย (Die) ที่มีรูปร่างตามต้องการ

- หลังจากผ่านหัวดายแล้ว อาจจะมีชุด Cooling ที่เป็นรางน้ำ และชุดดึงชิ้นงานเพื่อเก็บให้เป็นระเบียบ สำหรับทำงานต่อเนื่อง

- เส้นพลาสติก (Filament) สำหรับ FDM 3D Printer ก็ใช้วิธีนี้ในการผลิต

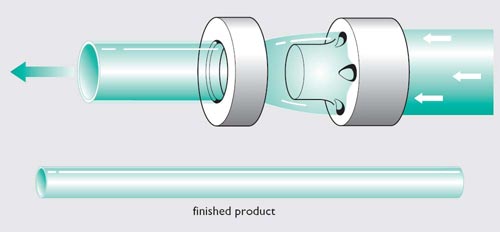

- สำหรับผลิตภัณฑ์ที่มีความกลวง เช่น ท่อ หลอด การออกแบบหัวดาย ทำโดยมีแผ่นกั้นบริเวณตรงกลาง ตามภาพ

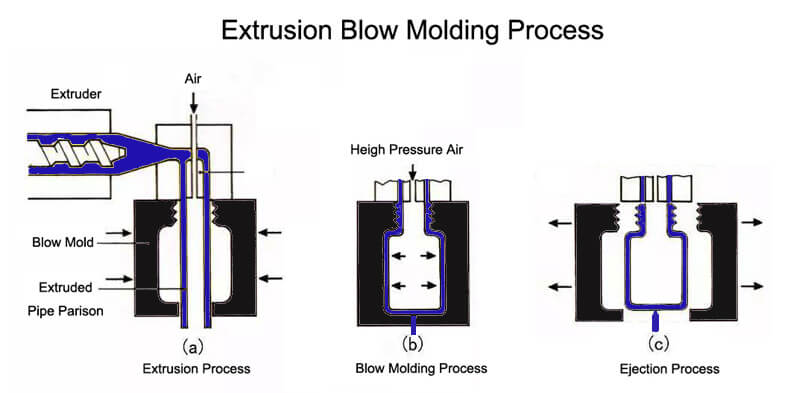

3. กระบวนการเป่า (Blow Molding)

เป็นกระบวนการสำหรับผลิตภัณฑ์ที่มีผนังบาง และมีรูปทรงไม่ซับซ้อน เช่นขวดน้ำ บรรจุภัณ์ หลักการทำงานสุดท้ายคือการเป่าให้ชิ้นงานมีรูปร่างตามแม่พิมพ์ที่ออกแบบไว้ สามารถแบ่งแยกย่อยได้เป็น

- Single Stage โดยใช้ระบบสกรูในการสร้างเนื้อพลาสติก เรียกส่วนนี้ว่าParrison ไปที่แม่พิมพ์แล้วเป่าขึ้นรูป

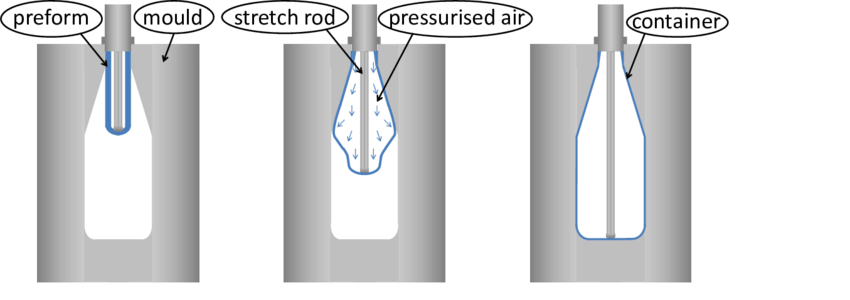

- Two Stage ใช้กระบวนการฉีดสร้างตัวเริ่มต้นหรือเรียกว่า Preform ขึ้นมาก่อน จากนั้นจึงเข้าสู่กระบวนการเป่าอีกที

เป็นกระบวนการสำหรับผลิตภัณฑ์ที่มีผนังบาง และมีรูปทรงไม่ซับซ้อน เช่นขวดน้ำ บรรจุภัณ์ หลักการทำงานสุดท้ายคือการเป่าให้ชิ้นงานมีรูปร่างตามแม่พิมพ์ที่ออกแบบไว้ สามารถแบ่งแยกย่อยได้เป็น

- Single Stage โดยใช้ระบบสกรูในการสร้างเนื้อพลาสติก เรียกส่วนนี้ว่าParrison ไปที่แม่พิมพ์แล้วเป่าขึ้นรูป

- Two Stage ใช้กระบวนการฉีดสร้างตัวเริ่มต้นหรือเรียกว่า Preform ขึ้นมาก่อน จากนั้นจึงเข้าสู่กระบวนการเป่าอีกที

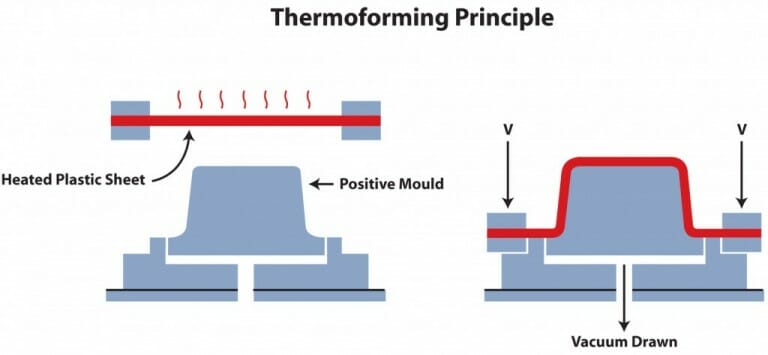

4. กระบวนการแวคคั่ม (Thermoforming)

- เป็นกระบวนการขึ้นรูปชิ้นงานที่ไม่ซับซ้อน และความสูงต่ำของชิ้นงานไม่มาก เช่น กลุ่มบรรจุภัณฑ์ จาน ชาม Packaging ต่างๆ รวมไปถึงชิ้นส่วนอุตสาหกรรมต่างๆ

- กระบวนการอาศัยแม่พิมพ์ หรือตัว Pattern ในการสร้างรูปร่างของชิ้นงาน และ Raw Materials ที่ใช้จะมีลักษณะเป็นแผ่น กดทับลงไปที่ตัว แม่พิมพ์พร้อมมีชุดลมดูดเพื่อให้แผ่นพลาสติกเข้ารูปร่างทุกส่วน

- ชิ้นงานที่มีได้จะมีการดึงยืดแต่ละส่วนไม่เท่ากัน ดังนั้นมีโอกาสที่ส่วนที่ดึงเยอะ ๆ จะฉีดขาด เสียหายขณะใช้งานได้

- อ่านข้อมูลเพิ่มเติมได้ที่ https://www.sync-innovation.com/3d-printing-technology/vacuum-forming/

5. กระบวนการอัดขึ้นรูป (Compression Molding)

- เป็นกระบวนการที่ไม่นิยมใช้กับวัสดุกลุ่มเทอร์โมพลาสติก เนื่องจากต้องเสียเวลาให้ทั้งช่วงเพิ่มความร้อน จนพลาสติกหลอมละลายและรอแม่พิมพ์เย็น

- อาจจะการใช้งานในกรณีที่พลาสติกมีความหนืดสูงมาก ใช้กระบวนการฉีดขึ้นรูปทำได้ยาก หรือมีโอกาสตันที่ช่วงการป้อนในสกรู

- ในบางกรณีสามารถใช้ร่วมกับ Composite ในกลุ่มที่มีการสานเป็นตาข่าย เพื่อวางเสริ่มแรงในชั้นนั้นๆ

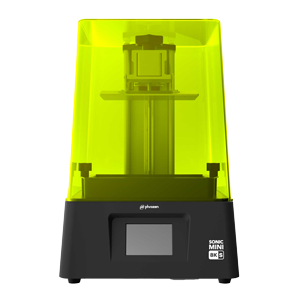

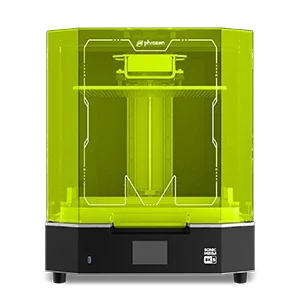

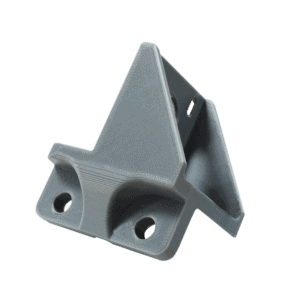

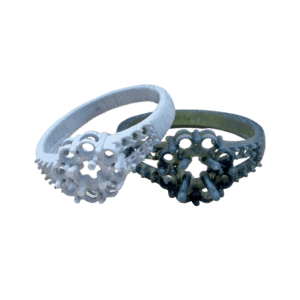

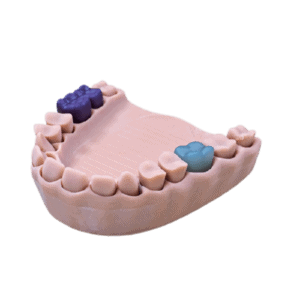

6. กระบวนการพิมพ์ 3 มิติ (3D Printing)

- เป็นกระบวนการใหม่ที่เริ่มนิยมใช้ เนื่องจากความสะดวกในการใช้งาน และต้นทุนต่ำ เหมาะกับการทำต้นแบบเป็นหลัก

- อ่านเพิ่มเติมได้จากหลากหลายบทความในเซบไซต์ของเรา (คลิก)