Finite Element Analysis หรือ FEA คือเทคนิคอะไร

Finite Element Analysis หรือเรียกสั้นๆว่า FEA เป็นระเบียบวิธีการวิเคราะห์ข้อมูลเชิงตัวเลขที่มีความซับซ้อน ใช้องค์ความรู้หลายอย่าง ทั้งกลศาสตร์ด้านวัสดุ การคำนวนเชิงตัวเลข พฤติกรรมหรือรูปแบบของผลิตภัณฑ์ รวมไปถึงแรงที่มากระทำกับผลิตภัณฑ์หรือส่วนที่เราสนใจวิเคราะห์ โดยศาสตร์หรือเทคนิคอยู่ในการคำนวนระดับสูง ซึ่งคนส่วนใหญ่มักเห็นผลที่ได้จากการคำนวนแล้วในลักษณแถบสีที่แตกต่างกัน และบทสรุปการวิเคราะห์สั้นๆ

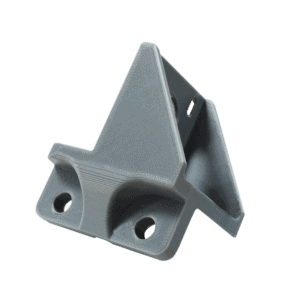

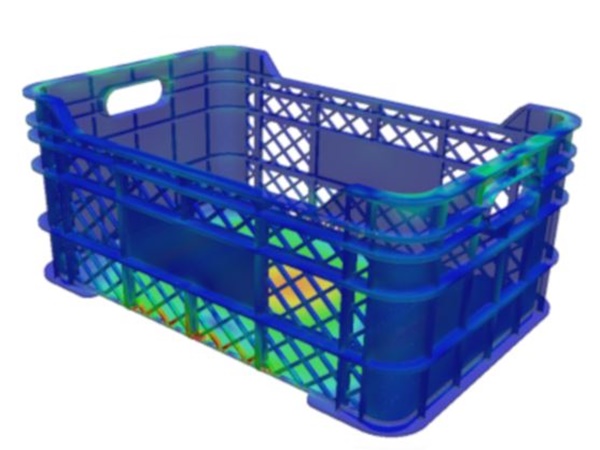

ตัวอย่างการวิเคราะห์การตกกระแทกของบรรจุภัณฑ์ที่มีของเหลวอยู่ภายใน ซึ่งมีความซับซ้อนในการคำนวนมาก ยากที่คนทั่วไปจะวิเคราะห์ได้ โดยไม่อาศัยเทคนิคของ Finite Element เข้ามาช่วย

ประโยชน์ของ FEA คืออะไร

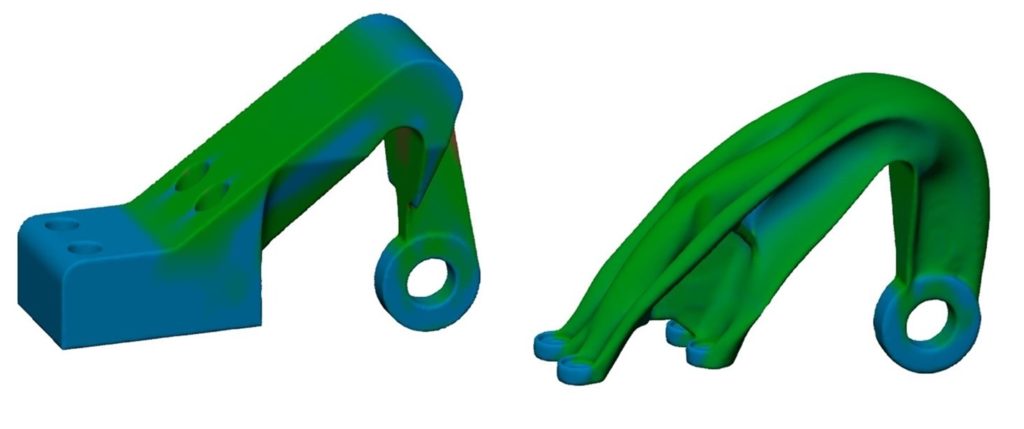

- FEA สามารถประเมินผลลัพธ์ในการออกแบบเลือกใช้วัสดุได้ล่วงหน้า รวมถึงแก้ไข ปรับปรุงก่อนการทำต้นแบบ ซึ่งลดระยะเวลาและต้นทุนในการลองผิด ลองถูก

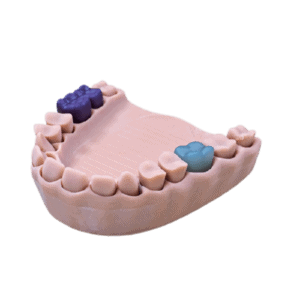

- สามารถวิเคราะห์ชิ้นงานที่มีรูปร่างใดก็ได้

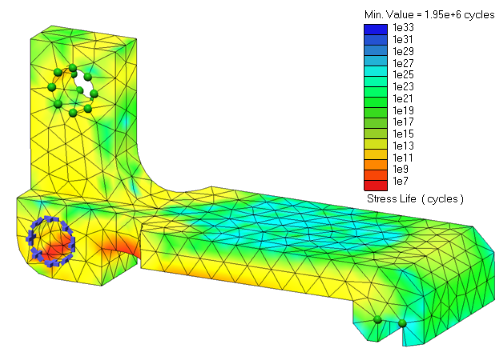

- วิเคราะห์หาอายุในการใช้งานผลิตภัณฑ์

- ลดต้นทุนการออกแบบและผลิตได้มหาศาลสำหรับ SME

ข้อจำกัดของ FEA

- ต้องการจำนวนข้อมูลที่ป้อนเข้าตัวโปรแกรมมหาศาล และต้องแม่นยำ ถูกต้อง ตามข้อมูลจริง เผื่อลดความคลาดเคลื่อนของการคำนวน ในบางครั้ง ถึงจำเป็นต้องวิจัย พัฒนาเครื่องมือเพื่อวัดค่า เพียง 1 ค่า ที่ป้อนเข้ากับโปรแกรม

- ต้องทราบพฤติกรรมของวัสดุที่เกี่ยวข้องในการวิเคราะห์ทุกตัว เพื่อกำหนดแบบจำลองคณิตศาสตร์ที่ถูกต้อง

- ใช้เวลาในการคำนวณนาน และต้องการคอมพิวเตอร์ประสิทธิภาพสูง ดังนั้นต้องมีการลงทุนในส่วนนี้

- ผลการวิเคราะห์ที่ได้อาจมีความแตกต่างจากการทดสอบจริง เนื่องจากสภาวะแวดล้อม ตัวแปรควบคุมที่แตกต่างกัน

ขั้นตอนของ Finite Element Analysis

ขั้นตอนการ FEA นั้นบทความนี้ขอแบ่งเป็น 3 ขั้นตอนหลักๆคือ 1. Pre-Processing (75%) 2. Analysis (5%) และสุดท้ายคือ Post Processing (20%)

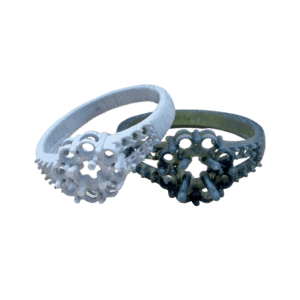

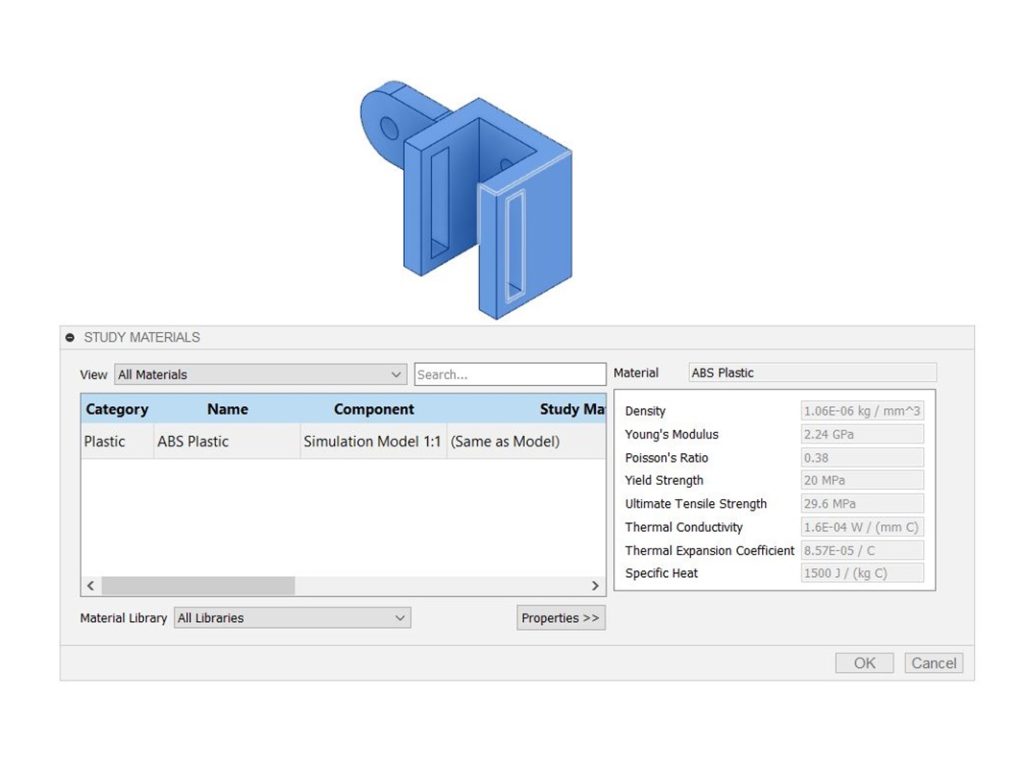

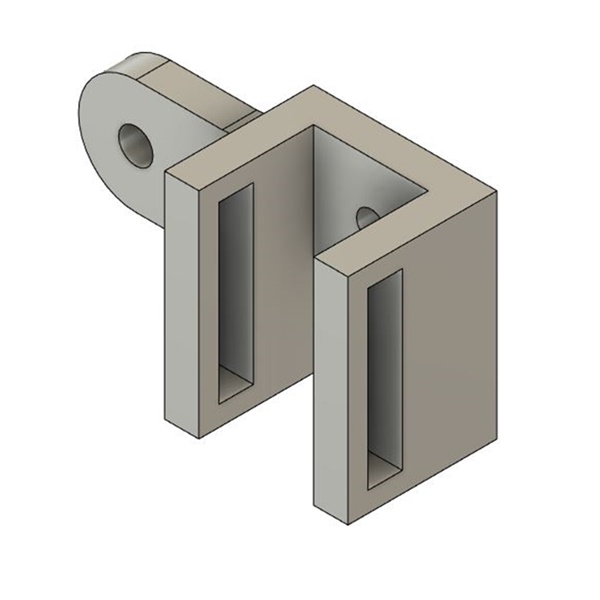

1.1 สร้างแบบจำลอง 3 มิติของชิ้นงานที่ต้องการวิเคราะห์

ขั้นตอนนี้ผู้วิเคราะห์ต้องสร้างแบบจำลอง 3 มิติของชิ้นงานขึ้น โดยใช้โปรแกรมเขียนแบบ เช่น Solidworks Unigraphic Invetor Fusion 360 เป็นต้น ซึ่งหากการวิเคราะห์มีส่วนประกอบหลายชิ้น ประกอบเข้าด้วยกัน ก็ต้องสร้างแบบจำลองต่างๆแยกกัน

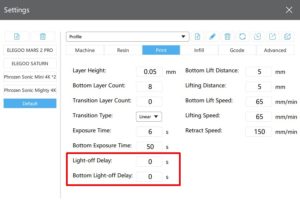

1.2 ป้อนข้อมูลวัสดุของชิ้นงาน

ข้อมูลของวัสดุที่นำมาวิเคราะห์นั้น จะต้องมีสมบัติเหมือนกันผลิตภัณฑ์จริง ในหลายครั้งไม่สามารถใช้ฐานข้อมูลเดิมที่มีอยู่ในโปรแกรมได้ เนื่องจากแตกต่างกัน เช่น พลาสติก ABS ก็มีหลายเกรด หลายสูตร หรือบางโรงงานมีการทำสูตรเฉพาะผลิตภัณฑ์ ดังนั้นนักวิจัย หรือนักวิเคราะห์ FE จึงจำเป็นต้องขอวัสดุจริงๆ ไปทดสอบเพื่อหาค่ามาป้อนในโปรแกรมให้ถูกต้อง

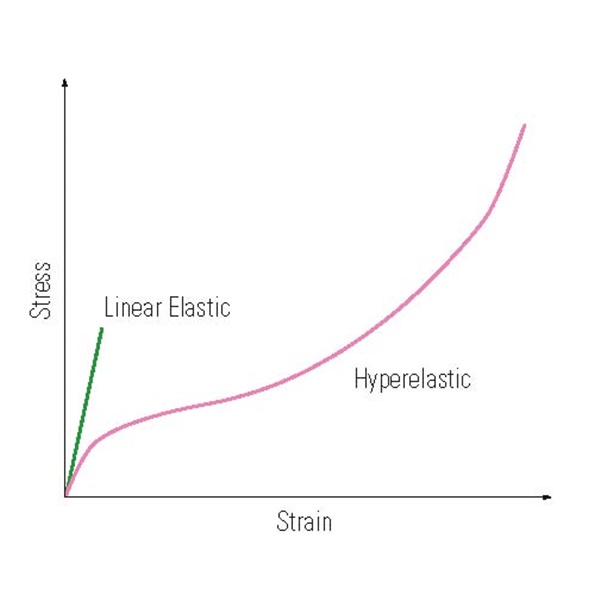

1.3 กำหนดพฤติกรรมการเสียรูปของวัสดุ

เป็นข้อมูลเกี่ยวกับพฤติกรรมหรือรูปแบบของวัสดุเมื่อได้รับแรง เช่น พลาสติก กับยาง ก็มีลักษณะที่ต่างกันเมื่อได้รับแรงดึง ส่วนนี้เป็นส่วนที่มีการวิจัยและศึกษาจำนวนมาก เพื่อให้มีแบบจำลองทางคณิตศาสตร์ที่ใกล้เคียงกับวัสดุจริงมากที่สุด

นอกจากนี้ในส่วนของตัวโปรแกรมส่วนใหญ่จะมีการแยกย่อยพฤติกรรมการเสียรูป/เปลี่ยนรูปของวัสดุ ตามแต่ละความเชี่ยวชาญของโปรแกรมเลย เช่น โปรแกรมนี้สำหรับวิเคราะห์ทั่วไป โปรแกรมนี้สำหรับวิเคราะห์วัสดุยาง โปรแกรมนี้สำหรับวิเคราะห์วัสดุโฟม เป็นต้น

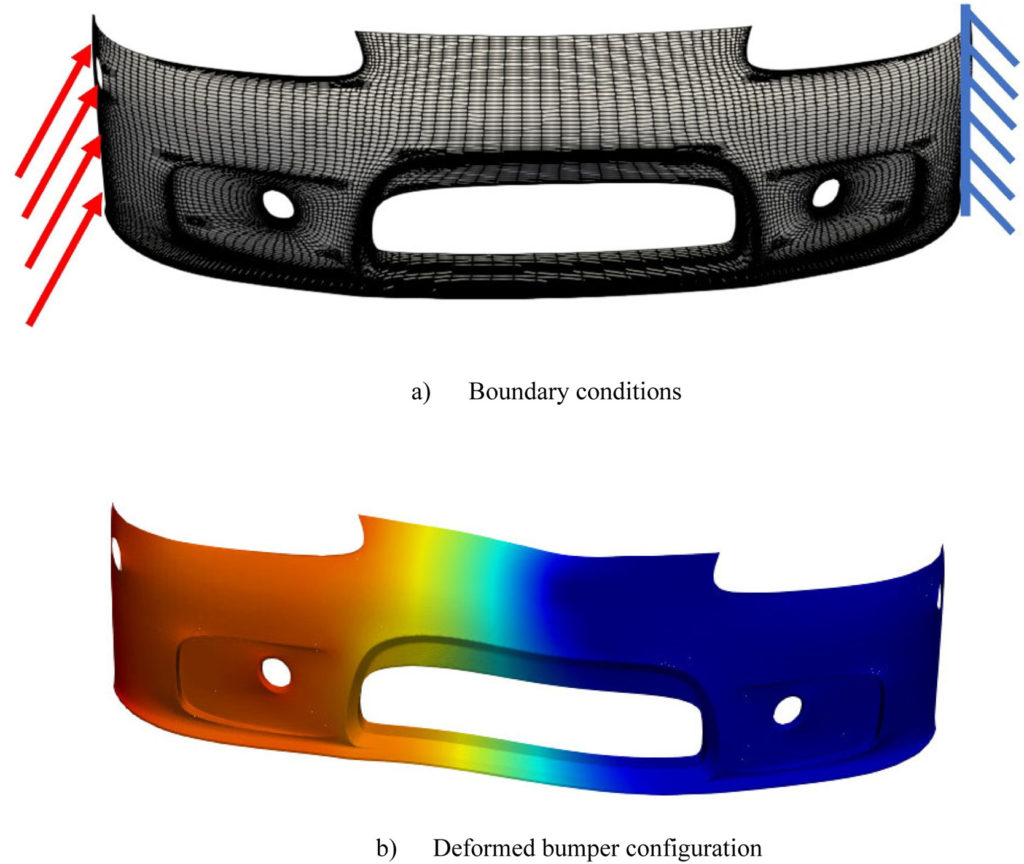

1.4 กำหนดความสัมพันธ์ระหว่างชิ้นงาน/ชิ้นส่วน

ในกรณีที่มีหลายชิ้นส่วนสำหรับการวิเคราะห์ ต้องกำหนดความสัมพันธ์ของชิ้นส่วนที่สัมผัสกันว่าเป็นไปในรูปแบบได้ ยกตัวอย่างเช่น

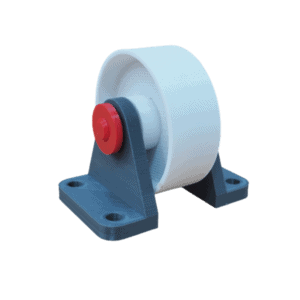

- ล้อรถยนต์กับพื้นถนน

- เหล็กที่เชื่อมติดกัน

- ลูกปืนที่มีรูปทรงกลมกับผนังเรียบ

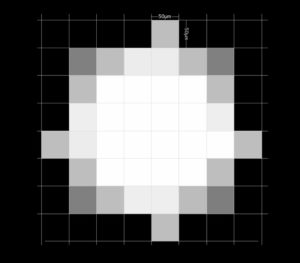

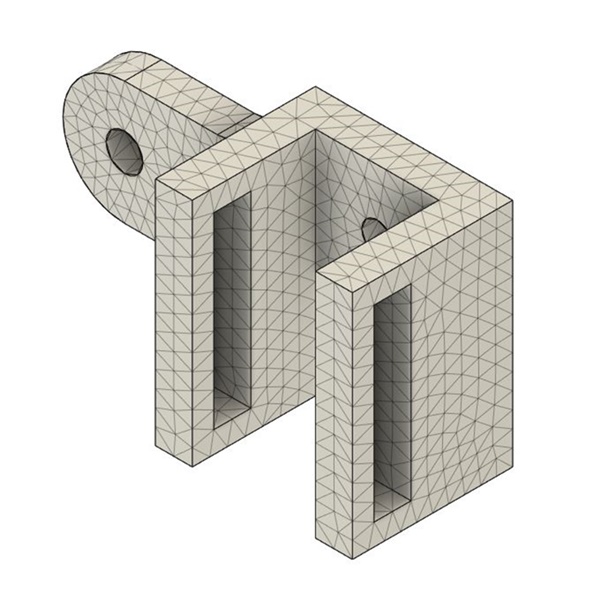

1.5 สร้าง Mesh เพื่อเริ่มต้นการวิเคราะห์

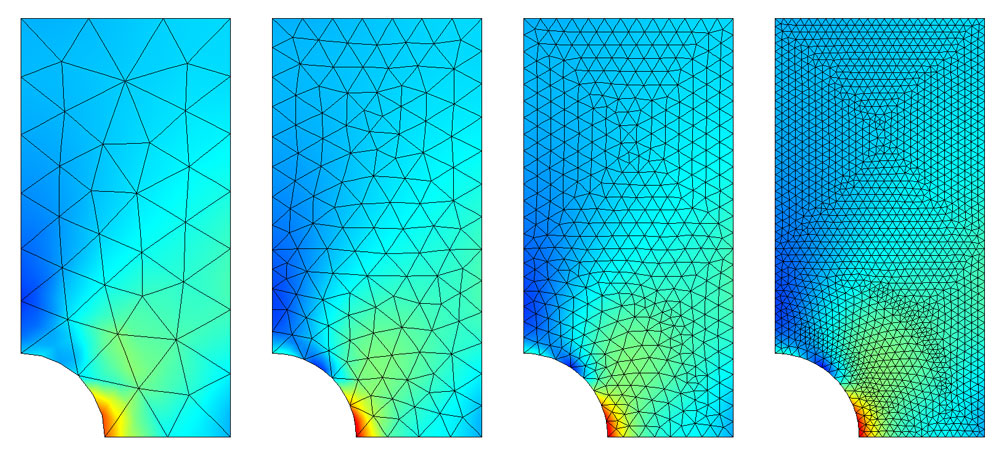

ขั้นตอนนี้คือการแบ่งแบบจำลอง 3 มิติ ออกเป็นส่วนย่อยๆ ที่เรียกว่า Mesh ซึ่งรูปร่างของ Mesh ก็มีหลายแบบทั้งแบบ 2.5D และ 3D หรือแบบ สี่เหลี่ยม แปดเหลี่ยม

ยิ่ง Mesh มีความละเอียด หรือเล็กมากเท่าไหร่ ผลการคำนวนวิเคราะห์ที่ได้ก็จะละเอียดมากยิ่งขึ้น รวมทั้งเวลาและทรัพยากรอื่นที่ใช้ด้วย

2. ขั้นตอนการประเมินและคำนวน

ส่วนนี้เรียกว่าขั้นตอนการ Solver เพื่อแก้ไขสมการทางคณิตศาสตร์ภายในตัวโปรแกรม ในหลายครั้งจะมีการเรียกใช้โปรแกรม Solver จากภายนอกเข้ามาคำนวนโดยเฉพาะ เช่นใน Fusion 360 จะนำตัวโปรแกรม Nastran เข้ามาคำนวนแก้ไขปัญหาจากข้อมูลที่สร้างขึ้นมา

ปัจจุบันด้วยความรวดเร็วของเทคโนโลยีการสื่อสาร หลายโปรแกรมมักมีบริการในส่วนของ Cloud Computing คือส่งข้อมูลไปยังระบบออนไลน์แล้วให้คอมพิวเตอร์หลายๆตัว หรือระบบคอมพิวเตอร์ของผู้พัฒนาโปรแกรมคำนวนให้ ซึ่งทำให้ผู้ใช้ไม่ต้องลงทุนกับเครื่องคอมพิวเตอร์แพงๆ อย่างไรก็ตามค่าใช้จ่ายก็ต้องสอบถามจากทางระบบ ว่ามีการคิดคำนวนอย่างไร

ในไทยเองบางครั้งมีการส่งไปยัง Super Computer ตามมหาวิทยาลัยหรือสถานอื่นที่ตั้งไว้ เพื่อช่วยคำนวนงานของนักศึกษาในระดับบัณฑิตวิทยาลัย (ศูนย์ทรัพยากรคอมพิวเตอร์เพื่อการคำนวณขั้นสูง)

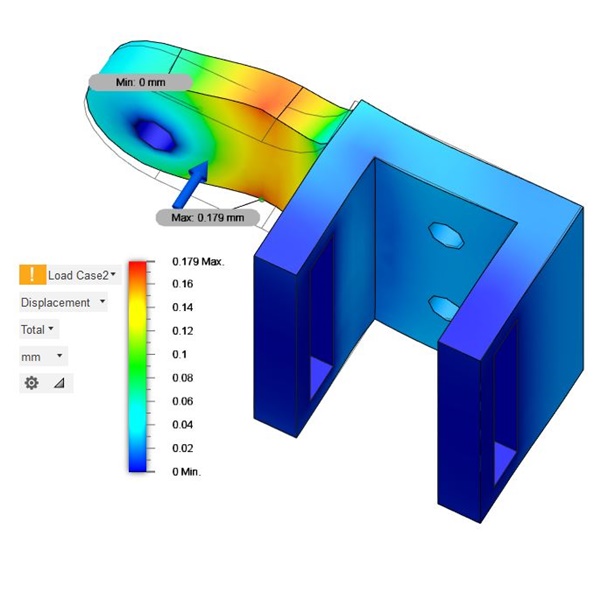

3. การวิเคราะห์ผลจากการคำนวน

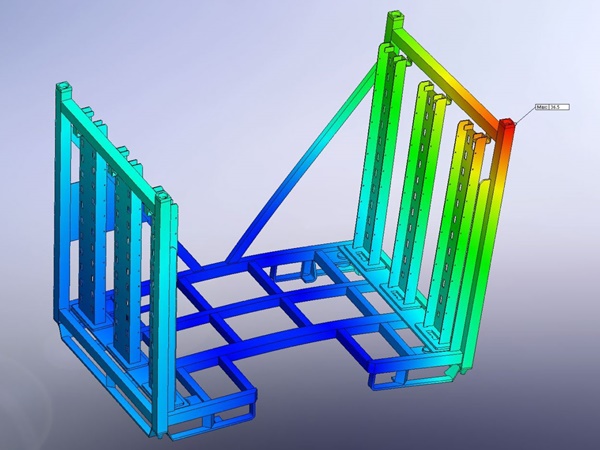

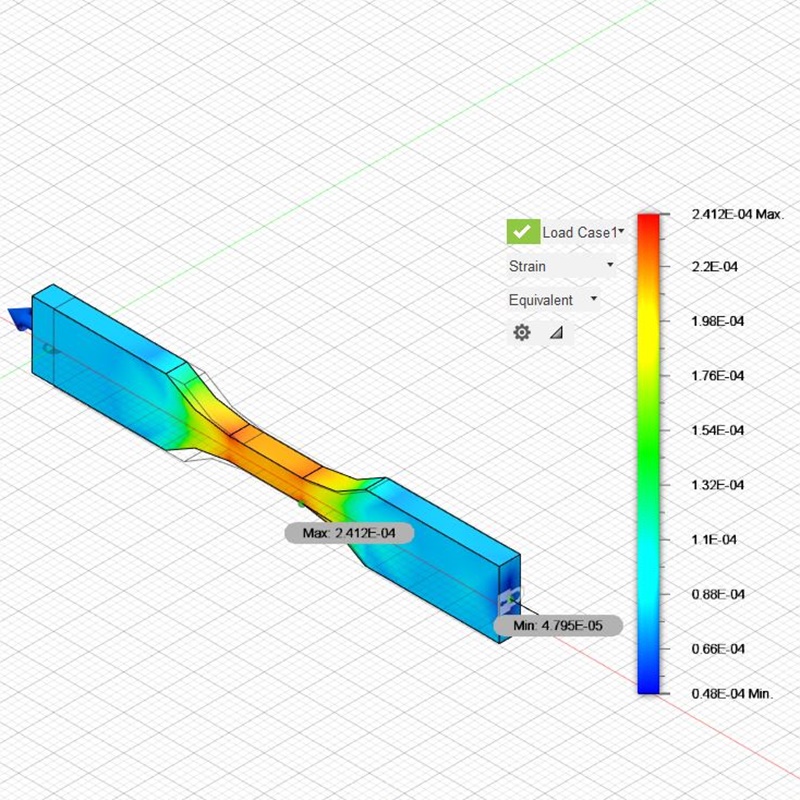

ผลการวิเคราะห์ที่ได้ มักแสดงในรูปแบบเฉดสีต่างๆ ที่มีค่ามาก-น้อย ขึ้นอยู่กับผู้วิเคราะห์ว่าต้องการเรียกดูผลลัพธ์ในส่วนไหน เช่น แรงที่เกิดขึ้นภายในชิ้นงาน การยืด-หดตัวของชิ้นงาน หรืออายุการใช้งานที่วิเคราะห์ได้ เพื่อนำไปเป็นข้อมูลในการวินิจฉัย แก้ไขแบบ ของผลิตภัณฑ์ต่อไป